Bølgepap - Corrugated fiberboard

Bølgepap fiberboard er et materiale bestående af en riflet korrugeret plade og en eller to flade linerboards. Den er lavet på "fløjtelamineringsmaskiner" eller "bølgepap" og bruges til fremstilling af papkasser . Bølgemediet ark og yderpap (s) er fremstillet af kraftpapir bølgepap , en karton materiale normalt over 0,01 inches (0,25 mm) tykt. Bølgepap kaldes undertiden bølgepap , selvom pap kan være et hvilket som helst tungt papirmassebaseret bord.

Historie

Bølgepap (også kaldet plisseret) papir blev patenteret i England i 1856 og blev brugt som foring til høje hatte , men bølgepap blev først patenteret og anvendt som forsendelsesmateriale indtil 20. december 1871. Patentet blev udstedt til Albert Jones i New York By til enkeltsidet (enkeltflade) bølgepap. Jones brugte bølgepap til indpakning af flasker og glaslygter skorstene. Den første maskine til fremstilling af store mængder bølgepap blev bygget i 1874 af G. Smyth, og i samme år forbedrede Oliver Long Jones 'design ved at opfinde bølgepap med foringsark på begge sider og derved opfinde bølgepap, som det kom til være kendt i moderne tid.

Skotsk-fødte Robert Gair opfandt forskårne pap kasse i 1890 - flade stykker fremstillet i løs vægt, der foldes ind i kasser. Gairs opfindelse skyldtes en ulykke. Han var en Brooklyn printer og papirposefabrikant i løbet af 1870'erne. Mens han trykte såposer, skiftede en metallineal til at krølle poser på plads og skære dem. Gair opdagede, at ved at skære og krølle i en operation kunne han lave præfabrikerede papkasser. At anvende denne idé på bølgepap var en ligetil udvikling, da materialet blev tilgængeligt i begyndelsen af det 20. århundrede.

Bølgekassen blev først brugt til emballering af glas og keramikbeholdere. I midten af 1950'erne muliggjorde sagen frugt og produkter, der kunne sendes fra gård til detailhandler uden at få blå mærker, hvilket forbedrede tilbagevenden til producenterne og åbnede eksportmarkederne.

Ejendomme

Flere egenskaber og egenskaber kan måles for bølgepap. Nogle af disse inkluderer:

- Fugtindhold Det spænder fra 6,5-9,5%. Hvis fugtigheden er under en vis grænse, vil det forårsage revner i bølgepap, og hvis det er over, vil det reducere pladens trykstyrke.

- Kantknusningstest Den måler kraft pr. Enhedsbredde og forudsiger boksens kompressionsstyrke. Det rapporteres i KN/m eller lb/inch.

- Burststyrke Det er tryk, der kræves for at briste bølgepapir. Det er rapporteret i KPa eller lb/inch2.

- Boksens kompressionsstyrke Det er en direkte måling af bølgekassers ydeevne. Det er angivet i kgf eller N.

- Flat crush test Den måler fløjtes stivhed og rapporteres i KPa.

- Bøjningsmodstand

- Slagfasthed

- Dæmpning, stødabsorbering

- Rivemodstand

- Grammage vægt pr. Kvadratmeter af ethvert materiale kaldes grammage. Det rapporteres i g/m2

Bølgepap er anisotrop ; mange af dets egenskaber er meget retningsbestemte. For eksempel er kantknusning, bøjningsstivhed, trækstyrke og overfladekarakteristika forskellige, afhængigt af orienteringen til rillerne og maskinens produktionsretning.

Fremstilling

Bølgepap fremstilles på store højpræcisions-maskinlinjer kaldet bølgepap, der normalt kører med cirka 150 fod/minut (150 m/min) eller mere. Disse maskiner er med tiden blevet meget komplekse med det formål at undgå nogle almindelige problemer i produktionen af bølgepap, såsom kæde og vaskebræt.

Den vigtigste råvare i bølgepap er papir, forskellige kvaliteter for hvert lag, der udgør den bølgepapkasse. På grund af forsyningskæden og skalaovervejelser produceres papir i separate fabrikker kaldet papirfabrikker . De fleste bølgepapefabrikker opbevarer papirruller.

I den klassiske bølgeblikker blødgøres papiret med højtryksdamp. Efter at pladen er dannet, tørres den i den såkaldte dry-end. Her opvarmes det nydannede bølgepap fra bunden af varme plader. På toppen påføres forskellige tryk af et belastningssystem på bæltet.

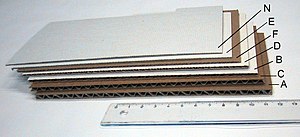

Det bølgede medium er ofte 0,026 pund pr. Kvadratfod (130 gram pr. Kvadratmeter) basisvægt i USA; i Storbritannien er 90 gram per kvadratmeter flutingpapir almindeligt. På single-facer opvarmes, fugtes og formes til et riflet mønster på tandhjul. Dette er forbundet med et fladt foringsbræt med et stivelsesbaseret klæbemiddel til dannelse af et enkelt bord. Ved den dobbelte bagkant er et andet fladt foringsliste klæbet til den anden side af det riflede medium for at danne bølgepap med enkelt væg. Linerboards er testforinger (genbrugspapir) eller kraftpapir (af forskellige kvaliteter). Foret kan være bleget hvidt, hvidt, farvet eller fortrykt.

Almindelige fløjtestørrelser er "A", "B", "C", "E" og "F" eller mikrofløjte. Brevbetegnelsen vedrører den rækkefølge, fløjterne blev opfundet, ikke de relative størrelser. Fløjtestørrelse refererer til antallet af fløjter pr. Lineær fod, selvom de faktiske fløjtedimensioner for forskellige bølgeproducenter kan variere en smule. Måling af antallet af fløjter pr. Lineær fod er en mere pålidelig metode til at identificere fløjtestørrelse end måling af pladetykkelse, som kan variere på grund af fremstillingsbetingelser. Den mest almindelige fløjtestørrelse i bølgepapkasser er "C" fløjte.

Standard amerikanske korrugerede fløjter Fløjtebetegnelse Fløjter pr. Fod Fløjtetykkelse (tommer) Fløjter pr. Meter Fløjtetykkelse (mm) En fløjte 33 ± 3 3 ⁄ 16 108 ± 10 4.8 B fløjte 47 ± 3 1 ⁄ 8 154 ± 10 3.2 C fløjte 39 ± 3 5 ⁄ 32 128 ± 10 4.0 E fløjte 90 ± 4 1 ⁄ 16 295 ± 13 1.6 F fløjte 125 ± 4 1 ⁄ 32 420 ± 13 0,8

Bølgepapfiberplader kan specificeres af konstruktionen (enkeltflade, enkeltvæg, dobbeltvæg osv.), Fløjtestørrelse, burststyrke, kantknusstyrke, flad knusning, basisvægte af komponenter (pund pr. Tusind kvadratfod, gram pr. Kvadratmeter osv. .), overfladebehandlinger og belægninger osv. TAPPI- og ASTM -testmetoder til disse er standardiserede.

Valget af bølgepap, medium, fløjtestørrelse, kombination af klæbemiddel og linerboards kan varieres for at konstruere et bølgepap med specifikke egenskaber, der matcher en lang række potentielle anvendelser. Dobbelt og tredobbelt væg bølgepap produceres også for høj stablingsstyrke og punkteringsmodstand .

De fleste korrugeringer er to knivbølgere, hvilket betyder, at de kan producere to forskellige arklængder side om side. Dette fører til et optimeringsproblem, kendt som skæreudstyrsproblemet .

Kassefremstillingsproces

Kasse design

Emballeringsingeniører designer bølgepapkasser til at opfylde de særlige behov for produktet, der sendes, farerne ved forsendelsesmiljøet (stød, vibrationer, komprimering, fugtighed osv.) Og detailhandlernes og forbrugernes marketingbehov.

Den mest almindelige boksstil er den almindelige slidsede beholder (RSC). Alle klapper er lige lange fra scoringen til kanten. Typisk mødes de længere store klapper i midten, og de mindre klapper gør det ikke. Men med stigningen i e-handel og et mere konkurrencedygtigt detailmiljø bliver æskedesigner mere dynamiske og funktionelle og afviger fra typiske forsendelsesboksdesign.

Producentens samling er oftest forbundet med klæbemiddel, men kan også tapes eller syes. Kassen sendes flad (slået ned) til emballagen, der sætter æsken op, fylder den og lukker den for forsendelse. Kasselukning kan være ved tape, klæbemiddel, hæfteklammer, omsnøring osv.

Størrelsen af en kasse kan måles for enten interne (til produkttilpasning) eller eksterne (til håndtering af maskiner eller palletering) dimensioner. Kasser er normalt specificeret og ordnet efter de interne dimensioner.

Kassefremstillingsattest

Et kassefremstillingscertifikat (også kendt som "kasse -certifikat" eller "kasse -certifikat for maker") er et segl, der er trykt på en yderside, typisk bunden af kassen, der indeholder nogle oplysninger om, hvor stærk æsken er. Certifikatet er ikke påkrævet, men hvis det bruges, indebærer det overholdelse af forskrifter vedrørende certifikatet. Væsentlige oplysninger omfatter:

- Bursting Test eller Edge Crush Test

- Størrelsesgrænse (de maksimale udvendige dimensioner for en færdig kasse, når boksens længde, bredde og dybde lægges sammen)

- Bruttovægtgrænse

Fremstilling

Kasser kan dannes i det samme anlæg som bølgepappet. Sådanne planter er kendt som "integrerede planter". En del af scoringen og skæringen foregår in-line på korrugeringsapparatet. Alternativt kan plader af bølgepap sendes til et andet produktionsanlæg til fremstilling af kasser; disse kaldes undertiden "arkplanter" eller "omformere".

Bølgepapet er foldet eller skåret for at give kontrolleret bøjning af brættet. Oftest skæres slots for at give flapper på kassen. Scoring og slotting kan også opnås ved udstansning . Sammen med at trykket produceres på æsken i disse anlæg. Disse konverteringer produceres på forskellige maskiner afhængigt af konverteringen: "Flexo Folder Gluers (FFG)", "Rotary Die Cutters (RDC)," Printer Slotters "or" Printing Presses ".

Enkeltflade laminat

En begrænsning af almindeligt bølgepapemateriale har været vanskeligheden ved at anvende fint grafisk print til informative og marketingformål. Årsagerne til dette stammer fra det faktum, at præfabrikerede bølgepap er relativt tykke og svampede sammenlignet med den tynde og ukomprimerbare karakter af fast fiberpapir, såsom pap . På grund af disse egenskaber ved bølgepap er det hovedsageligt blevet trykt ved hjælp af en flexografisk proces, som i sagens natur er en grov applikation med løse registreringsegenskaber.

En nyere populær udvikling er et hybridprodukt med de strukturelle fordele ved bølgepap kombineret med det grafiske print af litografi, der tidligere var begrænset til papkartoner. Denne applikation, generelt omtalt som 'Single-Face Laminate', begynder sin proces som et traditionelt riflet medium klæbet til et enkelt linerboard (single-face), men i stedet for et andet langfiberfor, et fortrykt ark af pap såsom SBS ( fast bleget sulfat ) lamineres til ydersiden. Pladen kan derefter konverteres med de samme processer, der blev brugt til anden bølgepapefremstilling, til en hvilken som helst ønsket form.

Specialiseret udstyr er nødvendigt for materialekonstruktionen af SFL, så brugerne kan forvente at betale en præmie for disse produkter. Imidlertid opvejes denne omkostning ofte af besparelserne i forhold til en separat papkuffe og det nødvendige arbejde for at samle den færdige pakke.

Genbrug

Gamle bølgepapbeholdere er en glimrende kilde til fiber til genbrug. De kan komprimeres og presses til omkostningseffektiv transport. Ballekasserne lægges i en hydropulper, som er et stort kar med varmt vand til rengøring og behandling. Frugtkødsopslæmningen bruges derefter til at lave nye papir- og fiberprodukter.

Mølle og korrugeringsskrot, eller brudt, er den reneste kilde til genbrug. De høje genanvendelser efter forbrugere afspejler effektiviteten af genbrugsværker til at rense og behandle de indgående materialer. Der findes flere teknologier til sortering, screening, filtrering og kemisk behandling af genbrugspapir.

Mange fremmede materialer fjernes let. Garn, omsnøring osv. Fjernes fra hydropulperen med en "ragger". Metalremme og hæfteklammer kan afskærmes eller fjernes med en magnet. Filmbaseret trykfølsom tape forbliver intakt: PSA-klæbemidlet og bagsiden fjernes begge sammen.

Materialer, der er vanskeligere at fjerne, omfatter voksbelægninger på bølgepapkasser og "klæbende", bløde gummiagtige partikler, der kan tilstoppe papirmaskinen og forurene genbrugspapiret. Klæbrige kan stamme fra bogbind, hot-meltklæbemidler , trykfølsomme klæbemidler fra papir etiketter , laminere klæbemidler af forstærkede gummierede bånd, etc.

Bølgepapfræser er nu tilgængelige, som konverterer bølgepap efter forbrug til emballerings-/dæmpningsmaterialer ved hjælp af en specialiseret makuleringsproces.

ASTM standarder

Følgende standarder er i praksis blandt andre:

- D1974 Standardpraksis for metoder til lukning, forsegling og forstærkning af fiberpladekasser

- D4727 Standardspecifikation for bølgepap og massiv fiberplade (beholderkvalitet) og udskårne former

- D5118 Standardpraksis for fremstilling af træfiberskibskasser

- D5168 Standardpraksis for fremstilling og lukning af tre-væg bølgepapbeholdere

- D5639 Standardpraksis for valg af bølgepapfibermaterialer og kassekonstruktion baseret på præstationskrav

- D6804 Standardguide til håndhulledesign i bølgepapkasser

Se også

- Boks

- Box kompressionstest

- Papkasse

- Sammensætningstavle

- Bølgepapir

- Foamcore (skumplade)

- Bulk kasse

- Pap

- Genbrug af papir

- Emballage og mærkning

- Indsæt bord

- Plakat

- Edge crush test

Referencer

Yderligere læsning

- Bølgepap -fløjteprofiler

- Fiber Box Handbook , Fiber Box Association

- Koning, J., Corrugated Crossroads: A Reference Guide for the Corrugated Industry , TAPPI Press, 1995, ISBN 0-89852-299-4

- Europæisk bølgepapindustri

- God fremstillingspraksis for emballage af bølgepap og solid karton Denne GMP-standard gør det muligt at lave emballage til fødevareindustrien efter de højeste standarder for forbrugersikkerhed. Alle detaljer på webstedet for European Federation of Corrugated Board Manufacturers (FEFCO)

- Fjernelse af partikler og støv under produktion og forarbejdning af bølgepap

- Yam, KL, "Encyclopedia of Packaging Technology", John Wiley & Sons, 2009, ISBN 978-0-470-08704-6

- Soroka, W, Fundamentals of Packaging Technology IoPP, 2002, ISBN 1-930268-25-4

- "Vejledning til emballering til små pakkeforsendelser", 2005, IoPP

- Asian Corrugated Carton Association