Ætsning (mikrofabrikation) - Etching (microfabrication)

Ætsning anvendes i mikrofabrikation til kemisk fjernelse af lag fra overfladen af en wafer under fremstillingen. Ætsning er et kritisk vigtigt procesmodul, og hver oblat gennemgår mange ætsningstrin, før den er færdig.

I mange etsetrin er en del af skiven beskyttet mod ætsemidlet ved hjælp af et "maskeringsmateriale", der modstår ætsning. I nogle tilfælde er maskeringsmaterialet en fotoresist, der er mønstret ved hjælp af fotolitografi . Andre situationer kræver en mere holdbar maske, såsom siliciumnitrid .

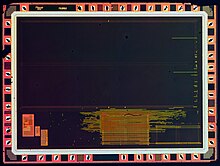

Tal for fortjeneste

Hvis ætsningen er beregnet til at fremstille et hulrum i et materiale, kan hulrummets dybde styres omtrent ved anvendelse af ætsningstiden og den kendte ætsningshastighed. Oftere skal ætsning dog fjerne det øverste lag af en flerlagsstruktur helt uden at beskadige de underliggende eller maskerende lag. Ætsningssystemets evne til at gøre dette afhænger af forholdet mellem ætsehastigheder i de to materialer ( selektivitet ).

Nogle ætsninger undergraver maskeringslaget og danner hulrum med skrå sidevægge. Afstanden til underbud kaldes bias . Ætsemidler med stor bias kaldes isotropisk , fordi de eroderer substratet ens i alle retninger. Moderne processer foretrækker stærkt anisotrope ætsninger, fordi de producerer skarpe, velkontrollerede funktioner.

Ætsende medier og teknologi

De to grundlæggende typer ætsemidler er flydende- fase ("våd") og plasma- fase ("tør"). Hver af disse findes i flere varianter.

Våd ætsning

De første ætsningsprocesser anvendte flydende fase ("våde") ætsemidler. Waferen kan nedsænkes i et bademiddel, der skal omrøres for at opnå god proceskontrol. F.eks. Anvendes bufret flussyre (BHF) almindeligt til at ætse siliciumdioxid over et siliciumsubstrat .

Forskellige specialiserede ætsemidler kan bruges til at karakterisere overfladen ætset.

Våde ætsemidler er normalt isotrope, hvilket fører til store forspændinger ved ætsning af tykke film. De kræver også bortskaffelse af store mængder giftigt affald. Af disse grunde bruges de sjældent i avancerede processer. Imidlertid ligner den fotografiske udvikler, der anvendes til fotoresist, våd ætsning.

Som et alternativ til nedsænkning bruger enkelt wafermaskiner Bernoulli-princippet til at anvende en gas (normalt ren nitrogen ) til at dæmpe og beskytte den ene side af waferen, mens ætsemiddel påføres på den anden side. Det kan gøres enten på forsiden eller bagsiden. Ætsningskemien udleveres på oversiden, når den er i maskinen, og undersiden ikke påvirkes. Denne ætsningsmetode er særlig effektiv lige før "backend" -behandling ( BEOL ), hvor wafere normalt er meget tyndere efter wafer-bagslibning og meget følsomme over for termisk eller mekanisk belastning. Ætsning af et tyndt lag på selv et par mikrometer fjerner mikro revner produceret under tilbageslibning, hvilket resulterer i, at skiven dramatisk øger styrke og fleksibilitet uden at bryde.

Anisotrop våd ætsning (orienteringsafhængig ætsning)

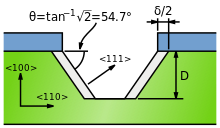

Nogle våde ætsemidler ætser krystallinske materialer i meget forskellige hastigheder afhængigt af, hvilken krystalflade der udsættes for. I enkeltkrystalmaterialer (f.eks. Siliciumskiver) kan denne effekt tillade meget høj anisotropi, som vist i figuren. Udtrykket "krystallografisk ætsning" er synonymt med "anisotrop ætsning langs krystalplaner".

For nogle ikke-krystalmaterialer som glas er der imidlertid ukonventionelle måder at ætse på en anisotrop måde. Forfatterne anvender multistream laminar flow, der indeholder ætsning, der ikke ætser, til at fremstille en glasrille. Ætsningsopløsningen i midten er flankeret af ikke-ætsende opløsninger, og områdekontakt ætsningsopløsningerne er begrænset af de omgivende ikke-ætsende opløsninger. Dermed er ætsningsretningen hovedsagelig lodret til glasoverfladen. SEM-billederne viser bruddet på konventionel teoretisk grænse for billedformat (bredde / højde = 0,5) og bidrager med en dobbelt fordeling (bredde / højde = 1).

Adskillige anisotrope våde ætsningsmidler er tilgængelige til silicium, alle varme vandige ætsende stoffer. F.eks. Viser kaliumhydroxid (KOH) en ætsningshastighedsselektivitet 400 gange højere i <100> krystalretninger end i <111> retninger. EDP (en vandig opløsning af ethylendiamin og pyrocatechol ), viser en <100> / <111> selektivitet på 17X, ætser ikke siliciumdioxid som KOH og viser også høj selektivitet mellem let doteret og stærkt bor-doteret (p- type) silicium. Brug af disse ætsemidler på wafere, der allerede indeholder CMOS- integrerede kredsløb, skal beskytte kredsløbet. KOH kan introducere mobile kaliumioner i siliciumdioxid , og EDP er stærkt ætsende og kræftfremkaldende , så der er behov for forsigtighed ved brugen af dem. Tetramethylammoniumhydroxid (TMAH) præsenterer et sikrere alternativ end EDP med en 37X selektivitet mellem {100} og {111} planer i silicium.

Ætsning af en (100) siliciumoverflade gennem et rektangulært hul i et maskeringsmateriale, for eksempel et hul i et lag af siliciumnitrid, skaber en grop med flad skrånende {111} orienteret sidevægge og en flad (100) orienteret bund. De {111} orienterede sidevægge har en vinkel på overfladen af skiven på:

Hvis ætsningen fortsættes "til afslutning", dvs. indtil den flade bund forsvinder, bliver gropen en skyttegrav med et V-formet tværsnit. Hvis det oprindelige rektangel var en perfekt firkant, viser brønden, når den er ætset til afslutning, en pyramideform.

Underskæringen, δ , under en kant af maskeringsmaterialet er givet ved:

- ,

hvor R xxx er ætsningshastigheden i <xxx> -retningen, T er ætsningstiden, D er ætsningsdybden og S er anisotropien for materialet og ætsemidlet.

Forskellige ætsemidler har forskellige anisotropier. Nedenfor er en tabel over almindelige anisotrope ætsemidler til silicium:

| Etchant | Driftstemperatur (° C) | R 100 (μm / min) | S = R 100 / R 111 | Maske materialer |

|---|---|---|---|---|

|

Ethylendiamin pyrocatechol (EDP) |

110 | 0,47 | 17 | SiO 2 , Si 3 N 4 , Au , Cr , Ag , Cu |

|

Kaliumhydroxid / Isopropylalkohol (KOH / IPA) |

50 | 1.0 | 400 | Si 3 N 4 , SiO 2 (ætsninger på 2,8 nm / min) |

|

Tetramethylammoniumhydroxid (TMAH) |

80 | 0,6 | 37 | Si 3 N 4 , SiO 2 |

Plasmaetsning

Moderne VLSI- processer undgår våd ætsning, og brug plasmaætsning i stedet. Plasmaetsere kan arbejde i flere tilstande ved at justere plasmaparametrene. Almindelig plasmaætsning fungerer mellem 0,1 og 5 Torr . (Denne trykenhed, der almindeligvis anvendes i vakuumteknik, svarer til cirka 133,3 pascal .) Plasmaet producerer energiske frie radikaler , neutralt ladede , der reagerer på overfladen af skiven. Da neutrale partikler angriber skiven fra alle vinkler, er denne proces isotrop.

Plasmaetsning kan være isotrop, dvs. udvise en lateral underskæringshastighed på en mønstret overflade, der er omtrent den samme som dens nedadgående ætsningshastighed, eller kan være anisotrop, dvs. udvise en mindre lateral underskæringshastighed end dens nedadgående ætsningshastighed. En sådan anisotropi maksimeres ved dyb reaktiv ionætsning . Anvendelsen af udtrykket anisotropi til plasmaætsning bør ikke sammenblandes med brugen af den samme betegnelse, når der henvises til orienteringsafhængig ætsning.

Kildegassen til plasmaet indeholder normalt små molekyler rig på klor eller fluor . For eksempel carbontetrachlorid (CCU 4 ) ætser silicium og aluminium , og trifluormethan ætser siliciumdioxid og siliciumnitrid . Et plasma indeholdende ilt bruges til at oxidere (" aske ") fotoresist og lette dets fjernelse.

Ionfræsning eller sputter ætsning bruger lavere tryk, ofte så lave som 10 - 4 Torr (10 mPa). Det bombarderer waferen med energiske ioner af ædelgasser , ofte Ar + , der banker atomer fra substratet ved at overføre momentum . Fordi ætsningen udføres af ioner, der nærmer sig waferen omtrent fra en retning, er denne proces stærkt anisotrop. På den anden side har det en tendens til at vise dårlig selektivitet. Reaktiv-ion ætsning (RIE) fungerer under forhold mellem mellem sputter og plasma ætsning (mellem 10 -3 og 10 -1 Torr). Deep reaktiv-ion ætsning (DRIE) ændrer RIE-teknikken til at producere dybe, smalle funktioner.

Almindelige ætsningsprocesser, der anvendes i mikrofabrikation

| Materiale, der skal ætses | Våde ætsningsmidler | Plasmaetsmidler |

|---|---|---|

| Aluminium (Al) | 80% phosphorsyre (H 3 PO 4 ) + 5% eddikesyre + 5% salpetersyre (HNO 3 ) + 10% vand (H 2 O) ved 35-45 ° C |

Cl 2 , CCI 4 , SiCl 4 , BCI 3 |

| Indiumtinoxid [ITO] (I 2 O 3 : SnO 2 ) | Saltsyre (HCI) + salpetersyre (HNO 3 ) + vand (H 2 O) (1: 0,1: 1) ved 40 ° C | |

| Chrom (Cr) |

|

|

|

Galliumarsenid (GaAs) |

|

|

| Guld (Au) |

|

|

| Molybdæn (Mo) | CF 4 | |

| Organiske rester og fotoresist | Piranha etch : svovlsyre (H 2 SO 4 ) + hydrogenperoxid (H 2 O 2 ) | O 2 ( aske ) |

| Platin (Pt) | Aqua regia | |

| Silicium (Si) |

|

|

| Siliciumdioxid (SiO 2 ) |

|

CF 4 , SF 6 , NF 3 |

| Siliciumnitrid (Si 3 N 4 ) |

|

CF 4 , SF 6 , NF 3 , CHF 3 |

| Tantal (Ta) | CF 4 | |

| Titanium (Ti) | Flussyre (HF) | BCl 3 |

| Titanitrid (TiN) |

|

|

| Wolfram (W) |

|

Se også

Referencer

- Jaeger, Richard C. (2002). "Litografi". Introduktion til mikroelektronisk fabrikation (2. udgave). Upper Saddle River: Prentice Hall. ISBN 978-0-201-44494-0.

- Ibid, "Processer til MicroElectroMechanical Systems (MEMS)"