Rørbøjning - Tube bending

Rørbøjning er enhver metaldannende proces, der bruges til permanent at danne rør eller slanger . Rørbøjning kan være formbundet eller bruge freeform-bøjningsprocedurer, og det kan bruge varmestøttede eller koldformende procedurer.

Formbundne bøjningsprocedurer som "pressbøjning" eller "roterende trækbøjning" bruges til at danne arbejdsemnet i form af en matrice . Lige rørmateriale kan dannes ved hjælp af en bøjningsmaskine til at skabe en række forskellige eller flere bøjninger og til at forme stykket til den ønskede form. Disse processer kan bruges til at danne komplekse former ud fra forskellige typer duktilt metalrør. Freeform-bøjningsprocesser, som tre-roll-pushbending, former emnet kinematisk, således at bøjningskonturen ikke afhænger af værktøjsgeometrien.

Generelt anvendes rund materiel til rørbøjning. Dog kan firkantede og rektangulære rør og rør også bøjes for at opfylde jobspecifikationerne. Andre faktorer, der er involveret i bøjningsprocessen, er den vægtykkelse, værktøj og smøremidler, der er nødvendige af rør- og rørbukkeren for bedst at forme materialet, og de forskellige måder, hvorpå røret kan bruges (rør, rørledninger).

Geometri

Et rør kan bøjes i flere retninger og vinkler. Almindelige enkle bøjninger består af dannende albuer, som er bøjninger, og U-bøjninger, som er 180 ° bøjninger. Mere komplekse geometrier inkluderer flere to-dimensionelle (2D) bøjninger og tredimensionelle (3D) bøjninger. Et 2D-rør har åbningerne på samme plan; en 3D har åbninger på forskellige planer.

En to-plan bøjning eller sammensat bøjning defineres som en sammensat bøjning, der har en bøjning i planbillede og en bøjning i højden. Ved beregning af en to-plan bøjning skal man kende bøjningsvinklen og drejningen (dihedral vinkel).

Én bivirkning ved bøjning af emnet er ændringer i vægtykkelsen; væggen langs den indre radius af røret bliver tykkere, og den ydre væg bliver tyndere. For at reducere dette kan røret understøttes indvendigt og udvendigt for at bevare tværsnittet . Afhængigt af bøjningsvinklen, vægtykkelsen og bøjningsprocessen kan væggen inde rynke.

Processer

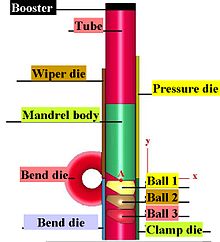

Rørbøjning som en proces starter med at ilægge et rør i et rør eller en rørbukker og fastspænde det på plads mellem to matricer, klemblokken og formformen. Røret holdes også løst af to andre matricer, viskerformen og trykmatricen.

Processen med rørbøjning indebærer anvendelse af mekanisk kraft til at skubbe rør eller rør på lagermateriale mod en matrice, hvilket tvinger røret eller røret til at tilpasse sig formen på matrisen. Ofte holdes lagerrør fast på plads, mens enden drejes og rulles rundt om matrisen. Andre former for behandling inklusive skubbe materiel gennem ruller, der bøjer det til en simpel kurve. For nogle rørbøjningsprocesser placeres en dorn inde i røret for at forhindre kollaps. Røret holdes i spænding af en viskerform til at forhindre krølning under stress. En viskerform er normalt lavet af en blødere legering såsom aluminium eller messing for at undgå at ridse eller beskadige materialet, der bøjes.

Meget af værktøjet er lavet af hærdet stål eller værktøjsstål for at opretholde og forlænge værktøjets levetid. Når der imidlertid er bekymring for at ridse eller udstikke arbejdsemnet, anvendes et blødere materiale såsom aluminium eller bronze. F.eks. Er klemblokken, den roterende formblok og trykformen ofte dannet af hærdet stål, fordi slangen ikke bevæger sig forbi disse dele af maskinen. Trykformen og aftørringsmatricen er dannet af aluminium eller bronze for at opretholde formen og overfladen af arbejdsemnet, når det glider forbi.

Rørbøjningsmaskiner er typisk menneskedrevne, pneumatiske, hydraulisk assisterede, hydrauliske eller elektriske servomotorer.

Tryk på bøjning

Pressebøjning er sandsynligvis den første bøjningsproces, der anvendes på kolde rør og rør. I denne proces presses en matrice i form af bøjningen mod røret, hvilket tvinger røret til at passe til formen på bøjningen. Da røret ikke understøttes internt, er der en vis deformation af rørets form, hvilket resulterer i et ovalt tværsnit. Denne proces bruges, hvor der ikke kræves et ensartet tværsnit af røret. Selvom en enkelt matrice kan producere forskellige former, fungerer den kun for en størrelse rør og radius.

Roterende trækbøjning

Rotary draw bending (RDB) er en præcis teknologi, da den bøjes ved hjælp af værktøj eller "matricesæt", som har en konstant centerlinjeradius (CLR), alternativt angivet som gennemsnitlig bøjningsradius (Rm). Roterende trækbukkere kan programmeres til at gemme flere bøjningsjob med varierende grad af bøjning. Ofte er en positioneringsindeks-tabel (IDX) knyttet til bøjeren, så operatøren kan reproducere komplekse bøjninger, som kan have flere bøjninger og forskellige planer.

Roterende draw benders er de mest populære maskiner til brug ved bøjning rør, rør og faste stoffer til applikationer som: håndlister , rammer, motorkøretøjer roll bure , håndtag, linjer og meget mere. Roterende trækbøjere skaber æstetisk tiltalende bøjninger, når det rigtige værktøj er tilpasset applikationen. CNC-bøjningsmaskiner med roterende træk kan være meget komplekse og bruge sofistikeret værktøj til at producere svære bøjninger med høje kvalitetskrav.

Det komplette værktøj kræves kun til højpræcisionsbøjning af vanskeligt bøjelige rør med relativt stort OD / t (diameter / tykkelse) forhold og relativt lille forhold mellem den gennemsnitlige bøjningsradius Rm og OD. Anvendelsen af aksial boosting enten i den rørfri ende eller på trykmatricen er nyttig til at forhindre overdreven udtynding og sammenbrud af rørets ekstrader. Dornen, med eller uden kugle med sfæriske led, bruges mest til at forhindre rynker og ovalisering. For relativt lette bøjningsprocesser (det vil sige, da sværhedsgraden BF falder), kan værktøjet gradvis forenkles, hvilket eliminerer behovet for aksialhjælp, dorn og viskerform (som for det meste forhindrer rynker). Desuden skal standardværktøjet i nogle særlige tilfælde ændres for at opfylde specifikke krav til produkterne.

Rullebøjning

Under rullebøjningsprocessen ledes røret, ekstruderingen eller det faste stof gennem en række ruller (typisk tre), der påfører røret, som gradvist ændrer bøjningsradius i røret. Pyramidestil rullebukkere har en bevægelig rulle, normalt den øverste rulle. Dobbeltknivsformede rullebukkere har to justerbare ruller, normalt bundruller og en fast toprulle. Denne metode til bøjning forårsager meget lidt deformation i rørets tværsnit. Denne proces er velegnet til fremstilling af rørspoler såvel som lange blide bøjninger som dem, der anvendes i bindingssystemer.

Tre-rulle push bøjning

Three-roll push bending (TRPB) er den mest anvendte freeform-bøjningsproces til fremstilling af bøjningsgeometrier bestående af flere plane bøjningskurver. Ikke desto mindre er 3D-formning mulig. Profilen styres mellem bøjningsvalse og støttevalser, mens den skubbes gennem værktøjerne. Formningsvalsens position definerer bøjningsradius. Bøjningspunktet er tangentpunktet mellem rør og bøjningsrulle. For at ændre bøjningsplanet roterer skubberen røret omkring dets længdeakse. Generelt kan et TRPB-værktøjssæt anvendes på en konventionel bøjningsmaskine med roterende træk . Processen er meget fleksibel, da der med et unikt værktøjssæt kan opnås flere bøjningsradiusværdier Rm, skønt den geometriske præcision af processen ikke kan sammenlignes med roterende trækbøjning . Bøjningskonturer defineret som spline- eller polynomfunktioner kan fremstilles.

Enkel bøjning med tre ruller

Tre rullebøjning af rør og åbne profiler kan også udføres med enklere maskiner, ofte halvautomatiske og ikke CNC-styrede, der er i stand til at føre røret ind i bøjningszonen ved friktion. Disse maskiner har ofte et lodret layout, dvs. de tre ruller ligger på et lodret plan.

Induktionsbøjning

En induktionsspole er placeret omkring en lille del af røret ved bøjningspunktet. Derefter opvarmes det induktion til mellem 800 og 2200 grader Fahrenheit (430 og 1.200 ° C). Mens røret er varmt, placeres der tryk på røret for at bøje det. Røret kan derefter standses med enten luft eller vandspray eller afkøles mod den omgivende luft.

Induktionsbøjning bruges til at producere bøjninger til en bred vifte af applikationer, såsom (tyndvæggede) rørledninger til både opstrøms- og nedstrøms- og off- og off-shore-segmenter i den petrokemiske industri, store radiuskonstruktionsdele til byggebranchen, tykvæggede, korte radiusbøjninger til kraftgenererende industri og byvarmesystemer.

Store fordele ved induktionsbøjning er:

- intet behov for dorn

- bøjningsradier og vinkler (1 ° -180 °) kan vælges frit

- meget nøjagtige bøjningsradier og vinkler

- nøjagtige rørspoler kan let produceres

- betydelige besparelser kan opnås på feltsvejsninger

- et bredt udvalg af rørstørrelser kan placeres i en maskine (1 ”OD gennem 80” OD)

- fremragende vægfortynding og ovalitetsværdier

Pakning

Ispakning

Røret er fyldt med en vandopløsning, frosset og bøjet mens det er koldt. Opløsningsmidlet (sæbe kan bruges) gør isen fleksibel. Denne teknik bruges til at fremstille tromboner.

Pitch pakning

En lignende teknik ved hjælp af tonehøjde blev tidligere brugt, men ophørte, fordi banen var svær at rense uden overdreven varme.

Sandpakning / dannelse af varmeplade

I sandpakningsprocessen er røret fyldt med fint sand, og enderne er lukket. Det fyldte rør opvarmes i en ovn til 1.670 ° F (870 ° C) eller højere. Derefter placeres den på en plade med stifter sat i den og bøjes omkring stifterne ved hjælp af et spil, en kran eller anden mekanisk kraft. Sandet i røret minimerer forvrængning i rørets tværsnit.

Mandrel s

En dorn er en stålstang eller en sammenkædet kugle indsat i røret, mens den bøjes for at give røret ekstra støtte for at reducere rynker og bryde røret under denne proces. De forskellige dorntyper er som følger.

- Stikdorn: en solid stang, der bruges i normale bøjninger

- Formdorn: en solid stang med buet ende, der bruges på bøjning, når der er behov for mere støtte

- Kugledorn uden kabel: ikke-forbundne stålkuglelejer indsat i røret, anvendt på kritiske og præcise bøjninger

- Kugledorn med kabel: forbundne kuglelejer indsat i røret, anvendt i kritisk bøjning og præcise bøjninger

- Sand: sand pakket i røret

Ved produktion af et produkt, hvor bøjningen ikke er kritisk, kan en propdorn anvendes. En formtype tilspidser enden af dornen for at give mere støtte i rørets bøjning. Når der kræves præcis bøjning, skal der anvendes en kugledorn (eller kugledorn med stålkabel). De sammenføjede kuglelignende skiver indsættes i slangen for at muliggøre bøjning, mens den samme diameter opretholdes. Andre stilarter inkluderer brug af sand, cerrobend eller frossent vand. Disse giver mulighed for en noget konstant diameter, mens de giver et billigt alternativ til de førnævnte stilarter.

Ydeevne bilindustrien eller motorcykel udstødningsrør er en fælles ansøgning om en dorn.

Bøjningsfjedre

Disse er stærke, men fleksible fjedre indsat i et rør for at understøtte rørvæggene under manuel bøjning. De har kun diametre lidt mindre end den indvendige diameter af røret, der skal bøjes. De er kun egnede til bøjning af blødt kobberrør på 15 og 22 mm (0,6 og 0,9 tommer) (typisk brugt i husholdningsrør) eller PVC-rør.

Fjederen skubbes ind i røret, indtil dets centrum er omtrent hvor bøjningen skal være. En længde af fleksibel tråd kan fastgøres til enden af fjederen for at lette dens fjernelse. Røret holdes generelt mod det bøjede knæ, og enderne af røret trækkes op for at skabe bøjningen. For at gøre det lettere at hente fjederen fra røret er det en god idé at bøje røret lidt mere end krævet og derefter løsne det lidt. Fjedre er mindre besværlige end roterende bøjninger, men er ikke egnede til at bøje korte rørledninger, når det er vanskeligt at få den krævede gearing på rørenderne.

Bøjningsfjedre til rør med mindre diameter (10 mm kobberrør) glider over røret i stedet for indvendigt.