Termisk kraftværk - Thermal power station

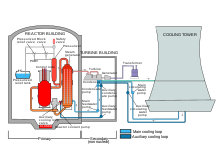

Et termisk kraftværk er et kraftværk, hvor varmeenergi omdannes til elektricitet . Typisk er brændsel, der anvendes til koge vand i en stor trykbeholder til at producere høj-tryk damp , der driver en dampturbine forbundet til en elektrisk generator . Lavtryksudstødningen fra turbinen passerer gennem en dampkondensator og genbruges til stedet, hvor den blev opvarmet. Dette er kendt som en Rankine -cyklus . Naturgas kan også brændes direkte i en gasturbine på samme måde forbundet med en generator.

Vandkraftværker (der genererer vandkraft ) er udelukket fra denne kategori, da de omdanner vandets potentielle energi til elektricitet via en vandturbine .

Designet af termiske kraftværker afhænger af den påtænkte energikilde: fossilt brændstof , atom- og geotermisk kraft , solenergi , biobrændstoffer og affaldsforbrænding bruges alle. Visse termiske kraftværker er også designet til at producere varme til industrielle formål; til fjernvarme ; eller afsaltning af vand, ud over at generere elektrisk strøm.

Typer af termisk energi

Næsten alle kulfyrede kraftværker , olie-, atom- , geotermiske , solvarmeelektriske og affaldsforbrændingsanlæg samt alle naturgasværker er termiske. Naturgas brændes ofte i gasturbiner såvel som kedler . Den spildvarme fra en gasturbine, i form af varme udstødningsgas, kan anvendes til at hæve damp ved at lede denne gas gennem en varmegenvindings-dampgeneratoren (HRSG). Dampen bruges derefter til at drive en dampturbine i et kombineret cyklusanlæg , der forbedrer den samlede effektivitet. Kraftværker, der brænder kul, fyringsolie eller naturgas, kaldes ofte fossile kraftværker . Nogle biomasse -drevne termiske kraftværker er også dukket op. Ikke-nukleare termiske kraftværker, især fossilkraftværker, der ikke bruger kraftvarmeproduktion, kaldes undertiden konventionelle kraftværker .

Kommercielle elselskab kraftværker er som regel bygget på en stor skala og designet til kontinuerlig drift. Næsten alle elektriske kraftværker bruger trefasede elektriske generatorer til at producere vekselstrøm (AC) elektrisk strøm med en frekvens på 50 Hz eller 60 Hz . Store virksomheder eller institutioner kan have deres egne kraftværker til at levere varme eller elektricitet til deres faciliteter, især hvis der alligevel dannes damp til andre formål. Dampdrevne kraftværker er blevet brugt til at køre de fleste skibe i det meste af det 20. århundrede. Skibets kraftværker kobler normalt turbinen direkte til skibets propeller gennem gearkasser. Kraftværker i sådanne skibe leverer også damp til mindre møller, der driver elektriske generatorer til at levere elektricitet. Nuklear marin fremdrift bruges med få undtagelser kun til søfartøjer. Der har været mange turbo-elektriske skibe, hvor en dampdrevet turbine driver en elektrisk generator, der driver en elektrisk motor til fremdrift .

Kraftvarmeværker , ofte kaldet kraftvarmeværker, producerer både el og varme til procesvarme eller rumopvarmning, såsom damp og varmt vand.

Historie

Den frem- og tilbagegående dampmaskine har været brugt til at producere mekanisk kraft siden 1700 -tallet, med bemærkelsesværdige forbedringer foretaget af James Watt . Da de første kommercielt udviklede centrale elektriske kraftværker blev etableret i 1882 på Pearl Street Station i New York og Holborn Viaduct -kraftværket i London, blev der anvendt frem- og tilbagegående dampmaskiner. Udviklingen af dampturbinen i 1884 gav større og mere effektive maskindesign til centrale produktionsstationer. I 1892 blev møllen betragtet som et bedre alternativ til frem- og tilbagegående motorer; turbiner tilbød højere hastigheder, mere kompakte maskiner og stabil hastighedsregulering, der muliggjorde parallel synkron drift af generatorer på en fælles bus. Efter omkring 1905 erstattede møllerne fuldstændigt stempelmotorer i næsten alle store centrale kraftværker.

De største frem- og tilbagegående motorgeneratorsæt, der nogensinde er bygget, blev afsluttet i 1901 for Manhattan Elevated Railway . Hver af sytten enheder vejede cirka 500 tons og blev vurderet til 6000 kilowatt; et nutidigt møllesæt med lignende rating ville have vejet omkring 20% så meget.

Termisk elproduktionseffektivitet

Energieffektiviteten af et konventionelt termisk kraftværk defineres som salgbar energi produceret som en procentdel af opvarmningsværdien af det forbrugte brændstof. En gasturbine med en enkel cyklus opnår energieffektivitet fra 20 til 35%. Typiske kulbaserede kraftværker, der opererer ved damptryk på 170 bar og 570 ° C, kører med en effektivitet på 35 til 38%, med state-of-the-art fossile brændselsanlæg med 46% effektivitet. Kombinerede cyklusser kan nå højere værdier. Som med alle varmemotorer er deres effektivitet begrænset og styret af termodynamikkens love .

De Carnotvirkningsgrad dikterer, at højere effektivitet kan opnås ved at forøge temperaturen af dampen. Subkritisk tryk fossile brændstofkraftværker kan opnå 36–40% effektivitet. Superkritiske designs har effektivitet i området lavt til mellem 40%, med nye "ultrakritiske" designs, der anvender tryk over 30,3 MPa (4400 psi) og genopvarmning i flere trin og når en effektivitet på 45-48%. Over det kritiske punkt for vand på 374 ° C (375 ° C) og 22,06 MPa (3212 psi) er der ingen faseovergang fra vand til damp, men kun et gradvist fald i densitet .

I øjeblikket skal de fleste atomkraftværker operere under de temperaturer og pres, som kulkraftværker gør for at give mere konservative sikkerhedsmargener inden for de systemer, der fjerner varme fra atombrændstoffet. Dette begrænser igen deres termodynamiske effektivitet til 30–32%. Nogle avancerede reaktordesign, der undersøges, såsom reaktoren ved meget høj temperatur , Advanced Gas-afkølet reaktor og superkritisk vandreaktor , ville fungere ved temperaturer og tryk, der ligner de nuværende kulværker, hvilket giver en sammenlignelig termodynamisk effektivitet.

Energien fra et termisk kraftværk, der ikke bruges til elproduktion, skal forlade anlægget i form af varme til miljøet. Denne spildvarme kan gå gennem en kondensator og bortskaffes med kølevand eller i køletårne . Hvis spildvarmen i stedet bruges til fjernvarme , kaldes det kraftvarmeproduktion . En vigtig klasse af termiske kraftværker er den, der er forbundet med afsaltningsanlæg ; disse findes typisk i ørkenlande med store forsyninger af naturgas , og i disse anlæg er ferskvandsproduktion og elektricitet lige så vigtige biprodukter.

Andre typer kraftværker er underlagt forskellige effektivitetsbegrænsninger. De fleste vandkraftværker i USA er omkring 90 procent effektive til at konvertere energi fra faldende vand til elektricitet, mens effektiviteten af en vindmølle er begrænset af Betz lov til omkring 59,3%, og faktiske vindmøller viser lavere effektivitet.

Elektricitetsomkostninger

De direkte omkostninger ved elektrisk energi produceret af et termisk kraftværk er resultatet af omkostninger til brændstof, anlægsomkostninger til anlægget, operatørarbejde, vedligeholdelse og faktorer som askehåndtering og bortskaffelse. Indirekte sociale eller miljømæssige omkostninger, såsom den økonomiske værdi af miljøpåvirkninger eller miljø- og sundhedsmæssige virkninger af hele brændstofcyklussen og nedlukning af anlæg, henføres normalt ikke til produktionsomkostninger til termostationer i brugspraksis, men kan indgå i en miljømæssig miljø konsekvensanalyse.

Kedel- og dampcyklus

I atomkraftværket felt, dampgenerator henviser til en bestemt type af store varmeveksler anvendes i en trykvandsreaktor (PWR) til termisk at forbinde den primære (reaktoranlæg) og sekundære (dampanlæg) systemer, som frembringer damp. I en kogende vandreaktor (BWR) bruges der ingen separat dampgenerator, og der koges vand i reaktorkernen.

I nogle industrielle omgivelser kan der også være dampproducerende varmevekslere kaldet varmegenvindingsdampgeneratorer (HRSG), der udnytter varme fra en eller anden industriel proces, oftest ved hjælp af varm udstødning fra en gasturbine. Den dampgenererende kedel skal producere damp ved den høje renhed, tryk og temperatur, der kræves for dampturbinen, der driver den elektriske generator.

Geotermiske anlæg har ikke brug for kedler, fordi de bruger naturligt forekommende dampkilder. Varmevekslere kan bruges, hvor den geotermiske damp er meget ætsende eller indeholder for store suspenderede faste stoffer.

En fossil brændstofdampgenerator omfatter en økonomizer , en damptromle og ovnen med dens dampgenererende rør og overhedningsspoler. Nødvendige sikkerhedsventiler er placeret på egnede steder for at beskytte mod for højt kedeltryk. Luft- og røggasvejsudstyret omfatter: tvunget træk (FD) ventilator , luftforvarmer (AP), kedelovn, induceret træk (ID) ventilator, flyveaskeopsamlere ( elektrostatisk udfælder eller baghus ) og røggasstakken .

Fødevand opvarmning

Den kedelfødevand anvendes i damp kedlen er en metode til at overføre varmeenergi fra det brændende brændstof til mekanisk energi af spinding af dampturbinen . Det samlede fodervand består af recirkuleret kondensvand og renset makeupvand . Fordi de metalliske materialer, den kommer i kontakt med, er udsat for korrosion ved høje temperaturer og tryk, renses makeup -vandet stærkt før brug. Et system med vandblødgørere og ionbytter -demineralisatorer producerer vand så rent, at det tilfældigt bliver til en elektrisk isolator med en ledningsevne i området 0,3–1,0 mikrosimen per centimeter. Makeupvandet i et 500 MWe -anlæg beløber sig til måske 120 US gallon i minuttet (7,6 l/s) for at erstatte vand, der trækkes fra kedeltromlerne til håndtering af vandrenhed, og for også at opveje de små tab som følge af damplækager i systemet.

Fødevandscyklussen begynder med, at kondensvand pumpes ud af kondensatoren efter at have kørt gennem dampturbinerne. Kondensatstrømningshastigheden ved fuld belastning i et 500 MW anlæg er ca. 6.000 US gallon i minuttet (400 L/s).

Vandet sættes under tryk i to faser og strømmer gennem en række på seks eller syv mellemliggende vandvandsvarmere, der opvarmes på hvert punkt med damp ekstraheret fra en passende kanal på møllerne og får temperatur på hvert trin. Typisk, i midten af denne serie af fødevandsvarmere, og før anden fase af tryk, strømmer kondensatet plus makeupvandet gennem en afluftning, der fjerner opløst luft fra vandet, yderligere rensende og reducerer dets korrosivitet. Vandet kan efter dette punkt doseres med hydrazin , et kemikalie, der fjerner det resterende ilt i vandet til under 5 dele pr. Milliard (ppb). Det doseres også med pH- kontrolmidler såsom ammoniak eller morpholin for at holde den resterende surhedsgrad lav og dermed ikke-ætsende.

Kedeldrift

Kedlen er en rektangulær ovn på omkring 15 fod på en side og 130 fod (40 m) høj. Dens vægge er lavet af en bane af højtryksstålrør med en diameter på cirka 2,3 tommer (58 mm).

Brændstof, såsom pulveriseret kul, blæses luft ind i ovnen gennem brændere placeret i de fire hjørner eller langs en væg eller to modstående vægge, og det antændes for hurtigt at brænde og danner en stor ildkugle i midten. Den termiske stråling fra ildkuglen opvarmer vandet, der cirkulerer gennem kedlerørene nær kedlens omkreds. Vandcirkulationshastigheden i kedlen er tre til fire gange gennemstrømningen. Når vandet i kedlen cirkulerer, absorberer det varme og skifter til damp. Det adskilles fra vandet inde i en tromle øverst i ovnen. Den mættede damp indføres i overophedede rør, der hænger i den varmeste del af forbrændingsgasserne, når de forlader ovnen. Her opvarmes dampen til 540 ° C for at forberede den til turbinen.

Planter, der bruger gasturbiner til at opvarme vandet til omdannelse til damp, bruger kedler kendt som varmegenvindingsdampgeneratorer (HRSG). Udstødningsvarmen fra gasturbinerne bruges til at lave overophedet damp, der derefter bruges i en konventionel vand-dampgenereringscyklus, som beskrevet i sektionen gasturbiner med kombinerede cyklusser .

Kedelovn og damptromle

Vandet kommer ind i kedlen gennem en sektion i konvektionskortet kaldet økonomeren . Fra økonomiseringsanordningen passerer den til damptromlen, og derfra går den gennem nedfald til indløbshoveder i bunden af vandvæggene. Fra disse overskrifter stiger vandet gennem ovnens vandvægge, hvor noget af det bliver til damp, og blandingen af vand og damp kommer derefter ind i damptromlen igen. Denne proces kan udelukkende drives af naturlig cirkulation (fordi vandet er nedfaldene er tættere end vand/dampblandingen i vandvæggene) eller assisteret af pumper. I damptromlen føres vandet tilbage til nedfaldene, og dampen ledes gennem en række dampudskillere og tørretumblere, der fjerner vanddråber fra dampen. Den tørre damp strømmer derefter ind i overhedningsspolerne.

Kedlens fyrrum hjælpeudstyr omfatter kul tilførselsdyser og tænderens kanoner, sodblæsere , vand lancetindretning og observation porte (i ovnvæggene) til observation af ovnens indre. Furnace eksplosioner skyldes nogen akkumulering af brændbare gasser efter en tur-out undgås ved udskylning sådanne gasser fra forbrændingszonen før antænding kullet.

Damptromlen (samt overhedningsspolerne og overskrifterne) har ventilationsåbninger og afløb, der er nødvendige til første opstart.

Superheater

Fossile brændstofkraftværker har ofte en overhedningssektion i den dampgenererende ovn. Dampen passerer gennem tørreudstyr inde i damptromlen videre til overhederen, et sæt rør i ovnen. Her henter dampen mere energi fra varme røggasser uden for slangen, og dens temperatur er nu overophedet over mætningstemperaturen. Den overophedede damp ledes derefter gennem de vigtigste dampledninger til ventilerne før højtryksmøllen.

Atomdrevne dampanlæg har ikke sådanne sektioner, men producerer damp ved i det væsentlige mættede forhold. Eksperimentelle atomkraftværker blev udstyret med fossilfyrede overhedere i et forsøg på at forbedre de samlede anlægs driftsomkostninger.

Dampkondensering

Kondensatoren kondenserer dampen fra turbinens udstødning til væske, så den kan pumpes. Hvis kondensatoren kan gøres køligere, reduceres trykket fra udstødningsdampen, og cyklussens effektivitet øges.

Overfladekondensatoren er en skal- og rørvarmeveksler, hvor kølevand cirkuleres gennem rørene. Udstødningsdampen fra lavtryksturbinen kommer ind i skallen, hvor den afkøles og omdannes til kondensat (vand) ved at strømme over rørene som vist i det tilstødende diagram. Sådanne kondensatorer bruger dampejektorer eller roterende motor -driven udstødninger til kontinuerlig fjernelse af luft og gasser fra dampen side at opretholde vakuum .

For at opnå den bedste effektivitet skal temperaturen i kondensatoren holdes så lav som praktisk for at opnå det lavest mulige tryk i kondenserende damp. Da kondensatortemperaturen næsten altid kan holdes betydeligt under 100 ° C, hvor damptrykket i vand er meget mindre end atmosfærisk tryk, fungerer kondensatoren generelt under vakuum . Lækager af ikke-kondenserbar luft i den lukkede sløjfe skal således forhindres.

Typisk får kølevandet kondens til at kondensere ved en temperatur på ca. 25 ° C (77 ° F), og det skaber et absolut tryk i kondensatoren på ca. 2–7 kPa (0,59–2,07 inHg ), dvs. et vakuum på ca. 95 kPa (−28 inHg) i forhold til atmosfærisk tryk. Det store fald i volumen, der opstår, når vanddamp kondenserer til væske, skaber det lave vakuum, der hjælper med at trække damp igennem og øge møllernes effektivitet.

Den begrænsende faktor er kølevandets temperatur, og det er igen begrænset af de gældende gennemsnitlige klimatiske forhold på kraftværkets placering (det kan være muligt at sænke temperaturen ud over møllens grænser om vinteren, hvilket forårsager overdreven kondens i turbine). Planter, der opererer i varme klimaer, skal muligvis reducere produktionen, hvis deres kilde til kondensatorens kølevand bliver varmere; desværre falder det normalt sammen med perioder med stort elektrisk behov for aircondition .

Kondensatoren bruger generelt enten cirkulerende kølevand fra et køletårn til at afvise spildvarme til atmosfæren, eller en gang gennemkølet (OTC) vand fra en flod, sø eller hav. I USA bruger omkring to tredjedele af kraftværkerne OTC-systemer, som ofte har betydelige negative miljøpåvirkninger. Virkningerne omfatter termisk forurening og dræbning af et stort antal fisk og andre vandarter ved kølevandsindtag .

Varmen, der absorberes af det cirkulerende kølevand i kondensatorrørene, skal også fjernes for at opretholde vandets evne til at afkøle, når det cirkulerer. Dette gøres ved at pumpe det varme vand fra kondensatoren gennem enten naturligt træk, tvunget træk eller fremkaldt træk køletårne (som det ses på det tilstødende billede), der reducerer vandets temperatur ved fordampning med ca. 11 til 17 ° C (20 til 30 ° F) - udsender spildvarme til atmosfæren. Kølevandets cirkulationshastighed i en 500 MW enhed er ca. 14,2 m 3 /s (500 ft 3 /s eller 225.000 US gal /min) ved fuld belastning.

Kondensatorrørene er lavet af messing eller rustfrit stål for at modstå korrosion fra begge sider. Ikke desto mindre kan de blive internt forurenet under drift af bakterier eller alger i kølevandet eller ved mineralsk skalering, som alle hæmmer varmeoverførsel og reducerer termodynamisk effektivitet . Mange anlæg inkluderer et automatisk rengøringssystem, der cirkulerer svampegummikugler gennem rørene for at skrubbe dem rene uden at skulle fjerne systemet off-line.

Kølevandet, der bruges til at kondensere dampen i kondensatoren, vender tilbage til dens kilde uden at være blevet ændret andet end at være blevet opvarmet. Hvis vandet vender tilbage til et lokalt vandlegeme (frem for et cirkulerende køletårn), hærdes det ofte med køligt 'råt' vand for at forhindre termisk chok, når det ledes ud i vandmassen.

En anden form for kondenseringssystem er den luftkølede kondensator . Processen ligner en radiator og ventilator. Udstødningsvarme fra lavtryksafsnittet på en dampturbine løber gennem kondenseringsrørene, rørene er normalt finnede og omgivende luft skubbes gennem finnerne ved hjælp af en stor blæser. Dampen kondenserer til vand, der skal genbruges i vand-damp-cyklussen. Luftkølede kondensatorer fungerer typisk ved en højere temperatur end vandkølede versioner. Mens der spares vand, reduceres cyklusens effektivitet (hvilket resulterer i mere kuldioxid pr. Megawatt-time elektricitet).

Fra bunden af kondensatoren genbruger kraftige kondensatpumper kondenseret damp (vand) tilbage til vand/dampcyklussen.

Eftervarmer

Kraftværksovne kan have en genopvarmningsdel, der indeholder rør, der opvarmes af varme røggasser uden for rørene. Udstødningsdamp fra højtryksmøllen ledes gennem disse opvarmede rør for at opsamle mere energi, før de mellemliggende og derefter lavtryksmøller køres.

Luftsti

Eksterne ventilatorer er udstyret til at give tilstrækkelig luft til forbrænding. Den primære luftventilator tager luft fra atmosfæren og varmer først luften i luftforvarmeren for bedre økonomi. Primærluften passerer derefter gennem kulpulverisatorerne og fører kulstøvet til brænderne for at blive injiceret i ovnen. Den sekundære ventilator tager luft fra atmosfæren og varmer først luften i luftforvarmeren for bedre økonomi. Sekundær luft blandes med kul-/primærluftstrømmen i brænderne.

Den inducerede trækventilator hjælper FD -blæseren ved at trække brændbare gasser fra ovnen og holde lidt under atmosfærisk tryk i ovnen for at undgå lækage af forbrændingsprodukter fra kedelhuset.

Dampturbine generator

En dampturbinegenerator består af en række dampturbiner, der er forbundet med hinanden og en generator på en fælles aksel.

Dampturbine

Der er normalt en højtryksmølle i den ene ende, efterfulgt af en mellemtryksturbine, og endelig en, to eller tre lavtryksmøller og akslen, der forbinder generatoren. Når damp bevæger sig gennem systemet og mister tryk og termisk energi, ekspanderer det i volumen, hvilket kræver stigende diameter og længere knive på hvert efterfølgende trin for at udtrække den resterende energi. Hele den roterende masse kan være over 200 tons og 30 fod lang. Det er så tungt, at det skal blive ved med at dreje langsomt, selv når det lukkes (ved 3 omdrejninger i minuttet ), så akslen ikke vil bøje sig selv let og blive ubalanceret. Dette er så vigtigt, at det er en af kun seks funktioner for blackout -nødstrømsbatterier på stedet. (De fem andre er nødbelysning , kommunikation , stationsalarmer, generatorens brintforseglingssystem og turbogenerator smøreolie.)

For et typisk kraftværk fra slutningen af det 20. århundrede leveres overophedet damp fra kedlen gennem rørledninger med en diameter på 14–16 tommer (360–410 mm) ved 17 MPa; 160 atm) og 540 ° C til højtryksmøllen, hvor den falder i tryk til 600 psi (4,1 MPa; 41 atm) og til 600 ° F (320 ° C) i temperatur gennem stadiet. Den kommer ud via kølige genopvarmningslinjer med en diameter på 24–26 tommer (610–660 mm) og passerer tilbage i kedlen, hvor dampen genopvarmes i specielle genopvarmningsrør tilbage til 540 ° C (1.000 ° F). Den varme genopvarmningsdamp ledes til den mellemliggende trykturbine, hvor den falder i både temperatur og tryk og kommer direkte ud til de langbladede lavtryksmøller og til sidst kommer ud til kondensatoren.

Turbo generator

Generatoren, typisk cirka 9 meter lang og 3,7 meter i diameter, indeholder en stationær stator og en roterende rotor , der hver indeholder miles af tung kobberleder . Der er generelt ingen permanent magnet , hvilket forhindrer sorte starter . I drift genererer den op til 21.000 ampere ved 24.000 volt AC (504 MWe), da den centrifugerer ved enten 3.000 eller 3.600 omdr./min. , Synkroniseret med elnettet . Rotoren drejer i et forseglet kammer afkølet med hydrogengas , valgt fordi den har den højeste kendte varmeoverførselskoefficient af enhver gas og for sin lave viskositet , hvilket reducerer vindspild . Dette system kræver særlig håndtering under opstart, idet luft i kammeret først fortrænges af kuldioxid, før det fyldes med brint. Dette sikrer, at der ikke skabes et stærkt eksplosivt hydrogen -iltmiljø .

Den elnettet frekvens er 60 Hz tværs Nordamerika og 50 Hz i Europa , Oceanien , Asien ( Korea og dele af Japan er bemærkelsesværdige undtagelser), og dele af Afrika . Den ønskede frekvens påvirker design af store møller, da de er stærkt optimeret til en bestemt hastighed.

Elektriciteten strømmer til en fordelingsgård, hvor transformatorer øger spændingen til transmission til sin destination.

De dampturbinedrevne generatorer har hjælpesystemer, der gør dem i stand til at fungere tilfredsstillende og sikkert. Dampturbinegeneratoren, der er roterende udstyr, har generelt en tung aksel med stor diameter. Akslen kræver derfor ikke kun understøtninger, men skal også holdes på plads, mens den kører. For at minimere friktionsmodstanden mod rotation har akslen et antal lejer . Lejeskallerne, hvor akslen roterer, er foret med et materiale med lav friktion som Babbitt metal . Oliesmøring er tilvejebragt for yderligere at reducere friktionen mellem aksel og lejeoverflade og for at begrænse den genererede varme.

Stack gassti og oprydning

Som forbrændingen røggas forlader kedlen det er ført gennem en roterende flad kurv af metalnet som opsamler varme og returnerer det til indkommende frisk luft som kurvens roterer. Dette kaldes luftforvarmeren . Gassen, der forlader kedlen, er fyldt med flyveaske , som er små sfæriske askepartikler. Røggassen indeholder nitrogen sammen med forbrændingsprodukter kuldioxid , svovldioxid og nitrogenoxider . Flyveasken fjernes med stofposefiltre i posehuse eller elektrostatiske udfældere . Når den er fjernet, kan flyveaskebiproduktet undertiden bruges til fremstilling af beton . Denne oprydning af røggasser forekommer imidlertid kun i anlæg, der er udstyret med den passende teknologi. Alligevel har størstedelen af kulfyrede kraftværker i verden ikke disse faciliteter. Lovgivningen i Europa har været effektiv til at reducere røggasforurening. Japan har brugt røggasrensningsteknologi i over 30 år, og USA har gjort det samme i over 25 år. Kina begynder nu at kæmpe med forureningen forårsaget af kulkraftværker.

Hvor det er påkrævet ved lov, fjernes svovl- og nitrogenoxidforurenende stoffer med stabelgasskrubber, der anvender en pulveriseret kalksten eller anden alkalisk våd gylle til at fjerne disse forurenende stoffer fra udgangsstakkegassen. Andre anordninger anvender katalysatorer til at fjerne lattergasforbindelser fra røggasstrømmen. Gassen, der vandrer op ad røggasstakken, kan på dette tidspunkt være faldet til ca. 50 ° C (120 ° F). En typisk røggasstak kan være 150–180 meter høj for at sprede de resterende røggaskomponenter i atmosfæren. Den højeste røggasstak i verden er 419,7 meter høj ved Ekibastuz GRES-2 kraftværk i Kasakhstan .

I USA og en række andre lande er atmosfæriske dispersionsmodelleringsundersøgelser påkrævet for at bestemme røghasstabelhøjden, der er nødvendig for at overholde de lokale regler om luftforurening . USA kræver også højden af en røggasstabel for at overholde den såkaldte " god teknikskik " (GEP) stabelhøjde. I tilfælde af eksisterende røggasstabler, der overstiger GEP -stabelhøjden, skal enhver undersøgelse af modellering af luftforureningsspredning for sådanne stakke bruge GEP -stabelhøjden frem for den faktiske stabelhøjde.

Hjælpesystemer

Vandbehandlingsanlæg og lager til kedel

Da der er kontinuerlig tilbagetrækning af damp og kontinuerlig tilbageføring af kondensat til kedlen, skal der foretages tab som følge af udblæsning og lækager for at opretholde et ønsket vandniveau i kedlens damptromle. Til dette tilsættes kontinuerligt efterfyldningsvand til kedelvandssystemet. Urenheder i råvandstilførslen til planten består generelt af calcium- og magnesiumsalte , som giver vandet hårdhed . Hårdhed i efterfyldningsvandet til kedlen vil danne aflejringer på rørets vandoverflader, hvilket vil føre til overophedning og svigt i rørene. Således skal saltene fjernes fra vandet, og det gøres ved et vand -demineraliserende rensningsanlæg (DM). Et DM -anlæg består generelt af kation-, anion- og blandingsbedvekslere. Eventuelle ioner i det endelige vand fra denne proces består hovedsageligt af hydrogenioner og hydroxidioner, som rekombineres til dannelse af rent vand. Meget rent DM -vand bliver meget ætsende, når det absorberer ilt fra atmosfæren på grund af dets meget høje affinitet for ilt.

DM -anlæggets kapacitet bestemmes af typen og mængden af salte i råvandstilførslen. Dog er noget opbevaring afgørende, da DM -anlægget kan være nede for vedligeholdelse. Til dette formål installeres en lagertank, hvorfra der løbende tages DM-vand tilbage til kedelpåfyldning. Lagertanken til DM -vand er fremstillet af materialer, der ikke påvirkes af ætsende vand, såsom PVC . Rørene og ventilerne er generelt i rustfrit stål. Nogle gange er der et dampdækselarrangement eller en donutflåd i rustfrit stål på toppen af vandet i tanken for at undgå kontakt med luft. DM-vandpåfyldning tilsættes generelt ved damprummet i overfladekondensatoren (dvs. vakuumsiden). Dette arrangement sprøjter ikke kun vandet, men også DM-vand afluftes, idet de opløste gasser fjernes af en aflufter gennem en ejektor fastgjort til kondensatoren.

Brændstof klargøringssystem

I kulfyrede kraftværker knuses råfoderkulet fra kullagringsområdet først i små stykker og derefter transporteres til kulfoderbeholderne ved kedlerne. Kulet pulveriseres derefter til et meget fint pulver. Pulverisatorerne kan være kuglemøller , roterende trommelkværne eller andre former for kværne.

Nogle kraftværker brænder fyringsolie frem for kul. Olien skal holdes varm (over dens flydepunkt ) i brændselsolietankene for at forhindre olien i at størkne og blive upumpelig. Olien opvarmes sædvanligvis til ca. 100 ° C, før den pumpes gennem brændselsoliesprøjtedyserne.

Kedler i nogle kraftværker bruger forarbejdet naturgas som hovedbrændstof. Andre kraftværker kan bruge forarbejdet naturgas som hjælpebrændstof i tilfælde af, at deres primære brændstoftilførsel (kul eller olie) afbrydes. I sådanne tilfælde findes separate gasbrændere på kedelovnene.

Spærring

Spærring (eller "drejegear") er den mekanisme, der er tilvejebragt til at rotere turbinegeneratorakslen med en meget lav hastighed efter enhedsstop. Når enheden er "udløst" (dvs. dampindløbsventilen er lukket), kører turbinen ned mod stilstand. Når den stopper helt, er der en tendens til, at turbineakslen afbøjer eller bøjer, hvis den får lov at blive i en position for længe. Dette skyldes, at varmen inde i turbinehuset har en tendens til at koncentrere sig i den øverste halvdel af huset, hvilket gør den øverste halvdel af akslen varmere end den nederste halvdel. Akslen kan derfor skæve eller bøje med milliontedele tommer.

Denne lille skaftafbøjning, der kun kan detekteres ved excentricitetsmålere, ville være nok til at forårsage skadelige vibrationer i hele dampturbingeneratorenheden, når den genstartes. Akslen drejes derfor automatisk ved lav hastighed (ca. en procent nominel hastighed) af spærrevægten, indtil den er afkølet tilstrækkeligt til at tillade et fuldstændigt stop.

Oliesystem

En ekstra oliesystempumpe bruges til at levere olie ved opstart af dampturbinegeneratoren. Det forsyner det hydrauliske oliesystem, der kræves til dampturbines hovedindløbsdampstopventil, de styrende ventiler, leje- og tætningsoliesystemerne, de relevante hydrauliske relæer og andre mekanismer.

Ved en forudindstillet hastighed på møllen under opstart overtager en pumpe, der drives af turbinens hovedaksel, hjælpesystemets funktioner.

Generator køling

Selvom små generatorer kan afkøles med luft, der trækkes gennem filtre ved indløbet, kræver større enheder generelt særlige køleindretninger. Hydrogengaskøling , i et olieforseglet hus, bruges, fordi den har den højeste kendte varmeoverførselskoefficient af enhver gas og for sin lave viskositet, hvilket reducerer vindtab . Dette system kræver særlig håndtering under opstart, idet luft i generatorhytten først forskydes af kuldioxid, før den fyldes med brint. Dette sikrer, at det meget brandfarlige brint ikke blandes med ilt i luften.

Hydrogentrykket inde i kabinettet opretholdes lidt højere end atmosfærisk tryk for at undgå indtrængende luft udefra og op til omkring to atmosfæres tryk for at forbedre varmeoverførselseffektiviteten. Hydrogenet skal forsegles mod ydre lækage, hvor akslen kommer ud af huset. Mekaniske tætninger omkring akslen er installeret med et meget lille ringformet mellemrum for at undgå gnidning mellem akslen og tætningerne. Tætningsolie bruges til at forhindre hydrogengaslækage til atmosfæren.

Generatoren bruger også vandkøling. Da generator-spolerne har et potentiale på ca. 22 kV , bruges en isolerende barriere som teflon til at forbinde vandledningen og generatorens højspændingsviklinger. Der anvendes demineraliseret vand med lav ledningsevne.

Generator højspændingssystem

Generatorspændingen til moderne generatorer, der er forbundet til forsyningsselskaber, spænder fra 11 kV i mindre enheder til 30 kV i større enheder. Generatorens højspændingsledninger er normalt store aluminiumskanaler på grund af deres høje strøm sammenlignet med kablerne, der bruges i mindre maskiner. De er omsluttet af veljordede buskanaler i aluminium og understøttes på egnede isolatorer. Generatorens højspændingsledninger er forbundet til trin-up- transformere til tilslutning til en højspændings elektrisk understation (normalt i området 115 kV til 765 kV) for yderligere transmission af det lokale elnet.

De nødvendige beskyttelses- og måleapparater er inkluderet til højspændingsledningerne. Således danner dampturbinegeneratoren og transformatoren en enhed. Mindre enheder kan dele en fælles generator-trin-transformer med individuelle afbrydere for at forbinde generatorerne til en fælles bus.

Overvågning og alarmsystem

De fleste af kraftværkets driftskontroller er automatiske. Til tider kan det imidlertid være nødvendigt med manuel indgriben. Således er anlægget udstyret med skærme og alarmsystemer, der advarer fabriksoperatørerne, når visse driftsparametre alvorligt afviger fra deres normale område.

Nødbelysning og kommunikation med batteri

Et centralt batterisystem bestående af bly -syre -celleenheder er til rådighed for at levere nødstrøm, når det er nødvendigt, til væsentlige genstande som f.eks. Kraftværkets kontrolsystemer, kommunikationssystemer, generatorens brintforseglingssystem, turbine -smøreoliepumper og nødbelysning. Dette er afgørende for en sikker, skadefri lukning af enhederne i en nødsituation.

Cirkulationsvandssystem

For at sprede den termiske belastning af hovedmøllens udstødningsdamp, kondenseres fra kirteldampkondensator og kondensat fra lavtryksvarmer ved at levere en kontinuerlig tilførsel af kølevand til hovedkondensatoren og derved føre til kondens.

Forbruget af kølevand fra indre kraftværker anslås at reducere strømtilgængeligheden for de fleste termiske kraftværker inden 2040–2069.

Se også

- Kedel

- Biochar -behandling i termiske kraftværker

- Kraftvarmeproduktion

- Køletårn

- Omkostninger ved elektricitet efter kilde

- Energiafgrøde

- Røggasstak

- Fossilt brændstof kraftværk

- Geotermisk kraft

- Integreret forgasning kombineret cyklus

- Jernpulver

- Liste over de største kraftværker

- Liste over fejl i termisk kraftværk

- Atomkraft

- Magt

- Kraftværk

- Overfladekondensator

- Vandrørskedel

Referencer

eksterne links

- Termisk kraftværk: indisk kontekst

- Konventionelt kulkraftværk

- Kraftværksdiagram

- Power Plant Reference Books

- Dampstråleudkastere

- Retningslinjer for ydeevne for dampstråler

- Først på YouTube og andet på YouTube videoforelæsninger af S. Banerjee om "Thermal Power Plants"