Fræseskærer - Milling cutter

Fræsere er skæreværktøjer, der typisk bruges i fræsemaskiner eller bearbejdningscentre til at udføre fræsning (og lejlighedsvis i andre værktøjsmaskiner ). De fjerner materiale ved at bevæge sig inden i maskinen (f.eks. En kugle-næse-fræser) eller direkte fra knivens form (f.eks. Et formværktøj såsom en hobbing-fræser).

Funktioner af en fræsning

Fræsekuttere findes i flere former og mange størrelser. Der er også et valg af belægninger såvel som rivevinkel og antal skæreflader.

- Form: Flere standardformer af fræsere anvendes i industrien i dag, som forklares mere detaljeret nedenfor.

- Fløjter / tænder: Fræsekronens riller er de dybe spiralformede riller, der løber op på fræseren, mens det skarpe blad langs fløjtekanten er kendt som tanden. Tanden skærer materialet, og spåner af dette materiale trækkes op i fløjten ved at dreje fræseren. Der er næsten altid en tand pr. Fløjte, men nogle fræsere har to tænder pr. Fløjte. Ofte bruges ordene fløjte og tand om hinanden. Fræsere kan have fra en til mange tænder, hvor 2, 3 og 4 er mest almindelige. Jo flere tænder en fræser har, jo hurtigere kan den fjerne materiale. Så en 4-tandskærer kan fjerne materiale med dobbelt så høj hastighed som en 2-tandskærer.

- Helixvinkel: En fræsers riller er næsten altid spiralformede. Hvis rillerne var lige, ville hele tanden påvirke materialet med det samme og forårsage vibrationer og reducere nøjagtighed og overfladekvalitet. Ved at stille rillerne i en vinkel kan tanden gradvist trænge ind i materialet og reducere vibrationer. Efterbehandlingsskærere har typisk en højere rivevinkel (strammere spiral) for at give en bedre finish.

- Centerskæring: Nogle fræsere kan bore lige ned (springet) gennem materialet, mens andre ikke kan. Dette skyldes, at tænderne på nogle fræsere ikke går helt til midten af endefladen. Disse fræsere kan dog skære nedad i en vinkel på 45 grader eller deromkring.

- Forbearbejdning eller efterbehandling: Der findes forskellige typer fræsere til at skære store mængder materiale væk, efterlade en dårlig overfladefinish (skrubning) eller fjerne en mindre mængde materiale, men efterlade en god overfladefinish (efterbehandling). En rufræser kan have savtænder til at bryde materialeflisene i mindre stykker. Disse tænder efterlader en ru overflade. En efterbehandler kan have et stort antal (4 eller flere) tænder til omhyggeligt at fjerne materiale. Imidlertid giver det store antal fløjter lidt plads til effektiv fjernelse af spåner , så de er mindre passende til fjernelse af store mængder materiale.

- Belægninger: De rigtige værktøjsbelægninger kan have stor indflydelse på skæreprocessen ved at øge skærehastigheden og værktøjets levetid og forbedre overfladefinishen. Polykrystallinsk diamant (PCD) er en usædvanlig hård belægning, der anvendes på fræsere, der skal tåle høj slid. Et PCD-belagt værktøj kan vare op til 100 gange længere end et ubestrøget værktøj. Imidlertid kan belægningen ikke anvendes ved temperaturer over 600 grader C eller på jernholdige metaller. Værktøjer til bearbejdning af aluminium får undertiden en belægning af TiAlN . Aluminium er et relativt klæbrigt metal og kan svejse sig fast på tænderne på værktøjerne, hvilket får dem til at virke stumpe. Det har imidlertid en tendens til ikke at holde sig til TiAlN, så værktøjet kan bruges meget længere i aluminium.

- Skaft: Skaftet er den cylindriske (ikke riflede) del af værktøjet, som bruges til at holde og placere det i værktøjsholderen. Et skaft kan være perfekt rundt og holdes ved friktion, eller det kan have en Weldon Flat, hvor en stilleskrue , også kendt som en gummiskrue , kommer i kontakt med øget drejningsmoment uden at værktøjet glider. Diameteren kan være forskellig fra diameteren på værktøjets skæreværd, så den kan holdes fast af en standard værktøjsholder. § Skaftets længde kan muligvis også fås i forskellige størrelser med relativt korte skaft (ca. 1,5x diameter) kaldet "stub", lang (5x diameter), ekstra lang (8x diameter) og ekstra ekstra lang (12x diameter).

Typer

Slutmølle

Ende møller (midterste række på billedet) er de værktøjer, der har skære tænder i den ene ende såvel som på siderne. Ordene endefræser anvendes generelt til at henvise til fladbundede fræsere, men også omfatte afrundede skæreknivene (benævnt bold nosed ) og afrundet til en radius skæreknivene (benævnt tyr næse , eller torus ). De er normalt lavet af højhastighedsstål eller hårdmetal og har en eller flere riller. De er det mest almindelige værktøj, der anvendes i en lodret mølle.

Skrubfræsning

Skrubfræsere fjerner hurtigt store mængder materiale. Denne form for endemølle anvender en bølgetandform, der er skåret i periferien. Disse bølgede tænder fungerer som mange på hinanden følgende skærekanter, der producerer mange små chips. Dette resulterer i en relativt ru overfladefinish, men spånet har form af korte tynde sektioner og er mere håndterbart end et tykkere, mere båndlignende afsnit, hvilket resulterer i mindre chips, der er lettere at rydde. Under skæringen er flere tænder i kontakt med emnet, hvilket reducerer snak og vibrationer. Hurtig lagerfjernelse med tunge fræsninger er undertiden kaldet hogging . Skrubfræsere er også undertiden kendt som "rippa" eller "ripper" fræsere.

Boldskærer

Ball næse fræsere eller kugle ende møller (nederste række i billedet) er magen til spilleautomater øvelser, men i slutningen af knivene er halvkugleformet . De er ideelle til bearbejdning af 3-dimensionelle konturformer i bearbejdningscentre , f.eks. I forme og matricer . De kaldes undertiden kuglemøller i butiksgulvet slang, på trods af at dette udtryk også har en anden betydning . De bruges også til at tilføje en radius mellem vinkelrette flader for at reducere spændingskoncentrationer .

En tyrnæskutter fræser en slids med en hjørneradius, mellem en endemølle og en kugleskærer; det kan f.eks. være en fræser med en diameter på 20 mm og et hjørne på 2 mm. Silhuetten er i det væsentlige et rektangel med hjørner trunkeret (af enten en affasning eller radius).

Pladefabrik

Pladefræser anvendes enten alene eller i gangfræsning på manuelle vandrette eller universelle fræsemaskiner til hurtig bearbejdning af store brede overflader. De er blevet afløst af brugen af hårdmetalfræser , som derefter anvendes i lodrette møller eller bearbejdningscentre.

Side-og-ansigt fræser

Side-and-face-fræseren er designet med skære tænder på siden såvel som dens omkreds. De er lavet i forskellige diametre og bredder afhængigt af anvendelsen. Tænderne på siden gør det muligt for fræseren at foretage ubalancerede snit (kun at skære på den ene side) uden at afbøje fræseren, som det ville ske med en spaltesav eller spalteskærer (ingen sidetænder).

Fræsere af denne formfaktor var de tidligste fræsere, der blev udviklet. Fra 1810'erne til mindst 1880'erne var de den mest almindelige form for fræsning, mens denne forskel i dag sandsynligvis går til slutfabrikker .

Involver gearskærer

· 10 diametrale banen cutter

· Cuts gear fra 26 til til 34 tænder

· 14,5 graders trykvinkel

Der er 8 fræsere (undtagen de sjældne halvstørrelser), der skærer gear fra 12 tænder til et stativ (uendelig diameter).

Kogeplade

Disse fræsere er en form for formværktøj og bruges i hobbymaskiner til at generere gear. Et tværsnit af knivens tand vil generere den krævede form på emnet, når det er indstillet til de relevante forhold (blank størrelse). En hobbing maskine er en specialfræsemaskine.

Trådmølle

Mens en kogeplade går i indgreb med arbejdet meget som et parringsudstyr ville (og skærer emnet gradvist, indtil det når den endelige form), fungerer en trådfræser meget som en endemølle og bevæger sig rundt i arbejdet i en spiralformet interpolation.

Ansigtsmølle

En ansigtsmølle er en fræser designet til at vende i modsætning til f.eks. At skabe en lomme (endeværker). Skærekanterne på ansigtet er altid placeret langs dets sider. Som sådan skal den altid skære i vandret retning i en given dybde, der kommer uden for bestanden. Flere tænder distribuere chippen belastning, og da tænderne er normalt engangs hårdmetalskær , denne kombination giver mulighed for meget store og effektive planfræsning.

Flueskærer

En flue cutter er sammensat af et legeme, hvori der indsættes en eller to værktøjsbits . Når hele enheden roterer, tager værktøjsbitene brede, overfladiske snit. Flueskærere er analoge med fræseformer, idet deres formål er fladefræsning og deres individuelle fræsere kan udskiftes. Ansigtsfræsere er mere ideelle i forskellige henseender (fx stivhed, indekserbarhed af indsatser uden at forstyrre den effektive fræserdiameter eller værktøjslængdeforskydning, skæredybdefunktion), men har tendens til at være dyre, hvorimod flueskærere er meget billige.

De fleste flueskærere har simpelthen et cylindrisk centerlegeme, der holder en værktøjsbit. Det er normalt et standard drejeværktøj til venstre, der holdes i en vinkel på 30 til 60 grader. Flueskærere med to værktøjsbits har ikke noget "officielt" navn, men kaldes ofte dobbelt flueskærer, dobbelt-end flueskærer eller sværd. Sidstnævnte navn afspejler, at de ofte har form af en stang af stål med en værktøjsbit fastgjort i hver ende. Ofte monteres disse bits vinkelret på stangens hovedakse, og skæregeometrien leveres ved hjælp af et standard drejeværktøj til højre.

Regelmæssige flueskærere (en værktøjsbit, fejet diameter normalt mindre end 100 mm) sælges bredt i maskinisters værktøjskataloger. Flystænger sælges sjældent kommercielt; de er normalt lavet af brugeren. Flystænger er måske lidt mere farlige at bruge end endemøller og almindelige flueskærere på grund af deres større sving. Som en maskinist udtrykte det, er det at køre en sværd som "at køre en plæneklipper uden dækket", det vil sige, at den udsatte svingende fræser er en ret stor mulighed for at tage håndværktøj, klude, fingre osv. I nærheden. Men i betragtning af at en maskinist aldrig kan være skødesfri med straffrihed omkring roterende fræsere eller emner, betyder det bare at bruge den samme pleje som altid undtagen med lidt højere indsatser. Velfremstillede svingstænger i samvittighedsfulde hænder giver mange års problemfri og omkostningseffektiv service til at vende mod store polygonale emner som form- / formblokke.

Woodruff fræser

Woodruff fræsere bruges til at skære nøglen til en woodruff nøgle .

Hul mølle

Hule fræsere, der ofte kaldes hule fræsere , er i det væsentlige "udvendige endemøller". De er formet som et rørstykke (men med tykkere vægge) med deres skærekanter på indersiden. De blev oprindeligt brugt på drejebænke og skruemaskiner som et alternativ til at dreje med et kasseværktøj eller på fræsemaskiner eller borepresser for at afslutte en cylindrisk skaft . Hulfræsninger kan bruges på moderne CNC- drejebænke og maskiner i schweizisk stil . En fordel ved at bruge en indekserbar, justerbar hulmølle på en maskine i schweizisk stil er at erstatte flere værktøjer. Ved at udføre flere operationer i en enkelt passage, behøver maskinen ikke, som kan rumme andre værktøjer i værktøjsområdet og forbedrer produktiviteten.

Mere avancerede hule møller bruger vendbare hårdmetalindsatser til skæring, selvom traditionelle højhastighedsstål- og hårdmetalknive stadig bruges.

Hult fræsning har en fordel i forhold til andre måder at skære på, fordi det kan udføre flere operationer. En hul mølle kan reducere diameteren på en del og også udføre vendt , centreret og affaset i en enkelt passage.

Hule møller tilbyder en fordel i forhold til enkeltpunktsværktøj. Flere knive tillader tilførselshastigheden at fordobles og kan holde en tættere koncentritet. Antallet af knive kan være så mange som 8 eller så få som 3. For at fjerne en væsentlig diameter (skrubning) er der behov for flere knive.

Trepanning er også mulig med en hul mølle. Specialblade kan bruges på en hul møller til træspændingsdiametre, former og ringriller.

Interpolering er heller ikke nødvendig, når man bruger en hul mølle; dette kan resultere i en betydelig reduktion af produktionstiden.

Både konvekse og konkave sfæriske radier er mulige med en hul mølle. De mange knive i en hul mølle gør det muligt at producere denne radius med en tæt tolerance.

En almindelig anvendelse af en hul mølle forbereder sig til gevindskæring. Den hule mølle kan hurtigt skabe en ensartet fortrådsdiameter, hvilket forbedrer produktiviteten.

En justerbar hule møller er et værdifuldt værktøj, som selv en lille maskinfabrik har, fordi knivene kan udskiftes for et næsten uendeligt antal mulige geometrier.

Dovetail cutter

En svalehale-fræser er en endemølle, hvis form efterlader en svalehaleåbning , som ofte danner et maskinværktøjs måder.

Shell mølle

Modulært princip

En skalfræsning er en hvilken som helst af forskellige fræsere (typisk en fræsemaskine eller en endemølle), hvis konstruktion har en modulær form, med skaftet (arbor) lavet separat fra fræserens krop, der kaldes en "skal" og fastgøres til skaft / arbor via en af flere standardiserede sammenføjningsmetoder.

Denne modulære konstruktion er velegnet til store fræsere af samme grund, at store dieselmotorer bruger separate stykker til hver cylinder og hoved, mens en mindre motor bruger en integreret støbning. To grunde er, at (1) for producenten er det mere praktisk (og dermed billigere) at lave de enkelte stykker som separate bestræbelser end at bearbejde alle deres funktioner i forhold til hinanden, mens hele enheden er integreret (hvilket kræver en større konvolut til værktøjsmaskiner); og (2) brugeren kan ændre nogle stykker, mens andre stykker holdes de samme (snarere end at ændre hele enheden). En arbor (til en hypotetisk pris på USD100) kan tjene til forskellige skaller på forskellige tidspunkter. Således kan 5 forskellige fræsere kun kræve arboromkostninger til en værdi af USD100 snarere end USD500, så længe butikens arbejdsgang ikke kræver, at de alle er konfigureret samtidigt. Det er også muligt, at et nedbrudt værktøj kun skraber skallen snarere end både skallen og arboret. For også at undgå skader på skallen har mange fræsere, især i større diametre, også en anden udskiftelig del kaldet mellemlag, der er monteret på skallen, og indsatserne er monteret på mellemlaget. På den måde, i tilfælde af lettere skader, er det kun indsatsen og det maksimale mellemrum, der skal udskiftes. Skallen er sikker. Dette ville være som at gå ned på en "almindelig" endemølle og være i stand til at genbruge skaftet i stedet for at miste det sammen med fløjterne.

De fleste skalkværker, der er fremstillet i dag, anvender indekserbare skær til skærekanterne - skaft, krop og skærekanter er alle modulære komponenter.

Monteringsmetoder

Der er flere almindelige standardiserede metoder til montering af skalmøller til deres arbors. De overlapper noget (ikke helt) med den analoge sammenføjning af drejebænke til spindelnæsen .

Den mest almindelige type samling mellem skal og arbor involverer en temmelig stor cylindrisk funktion i midten (for at placere skallet koncentrisk til arboret) og to drivknapper eller tangs, der driver skallet med et positivt indgreb (som en hundekobling ). Inden for det centrale cylindriske område fastgør en eller flere topskruer til hættehovedet skallen til arboret.

En anden type skalfastgørelse er simpelthen en fin tråd med stor diameter. Skallen skrues derefter fast på arboret, ligesom bagplader i gammeldags drejebænkechuck skrues fast på drejebænkens spindelnæse. Denne metode bruges almindeligvis på de 2 "eller 3" borhoveder, der anvendes på knæfræser. Som med gevindspindel-næse-drejebænke-chucks kræver denne monteringstilstand, at fræseren kun foretager snit i en rotationsretning. Normalt (dvs. med højre spiralorientering) betyder det kun M03 , aldrig M04 eller i terminologi før CNC, "kun fremad, aldrig baglæns". Man kunne bruge en venstre tråd, hvis man havde brug for en anvendelsesmåde, der involverer de modsatte retninger (dvs. kun M04, aldrig M03).

Brug en fræsning

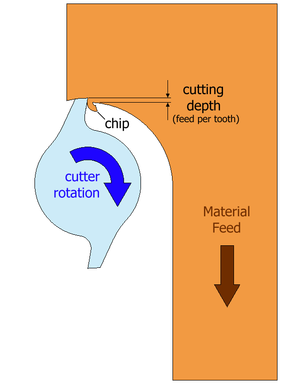

Chipdannelse

Selvom der er mange forskellige typer fræsere, er forståelse af chipdannelse grundlæggende for brugen af nogen af dem. Når fræseren roterer, føres materialet, der skal skæres, ind i det, og hver tand på skæret skærer en lille chip af materiale væk. Opnåelse af den korrekte størrelse af chip er af afgørende betydning. Størrelsen på denne chip afhænger af flere variabler.

- Overflade skærehastighed (V c )

- Dette er den hastighed, hvormed hver tand skærer igennem materialet, når værktøjet drejer. Dette måles enten i meter pr. Minut i metriske lande eller overfladefod per minut (SFM) i Amerika. Typiske værdier for skærehastighed er 10m / min til 60m / min for nogle stål og 100m / min og 600m / min for aluminium. Dette bør ikke forveksles med foderhastigheden. Denne værdi er også kendt som "tangentiel hastighed."

- Spindelhastighed (S)

- Dette er værktøjets rotationshastighed og måles i omdrejninger pr. Minut (o / min). Typiske værdier er fra hundreder af omdrejninger pr. Minut op til titusinder af omdrejninger pr. Minut.

- Værktøjets diameter (D)

- Antal tænder (z)

- Foder pr. Tand (F z )

- Dette er den afstand materialet føres ind i fræseren, når hver tand roterer. Denne værdi er størrelsen på det dybeste snit, som tanden vil lave. Typiske værdier kan være 0,1 mm / tand eller 1 mm / tand

- Tilspændingshastighed (F)

- Dette er den hastighed, hvormed materialet føres ind i fræseren. Typiske værdier er fra 20 mm / min til 5000 mm / min.

- Skæredybde

- Dette er, hvor dybt værktøjet er under overfladen af det materiale, der skæres (ikke vist på diagrammet). Dette vil være højden af den producerede chip. Typisk vil skæredybden være mindre end eller lig med skæreværktøjets diameter.

Maskinisten har brug for tre værdier: S , F og dybde, når han beslutter, hvordan man klipper et nyt materiale med et nyt værktøj. Dog vil han formentlig blive givet værdier af V c og F z fra værktøjet producenten. S og F kan beregnes ud fra dem:

| Spindelhastighed | Foder rate |

|---|---|

| Ser man på formlen for spindelhastighed, S, kan det ses, at større værktøjer kræver lavere spindelhastigheder, mens små værktøjer muligvis kan gå i høje hastigheder. | Formlen for tilførselshastighed, F viser, at stigende S eller z giver en højere tilspændingshastighed. Derfor kan maskinister vælge et værktøj med det højeste antal tænder, der stadig kan klare sværbelastningen. |

Konventionel fræsning kontra klatrefræsning

En fræsning kan skære i to retninger, undertiden kendt som konventionel eller op og klatre eller ned .

- Konventionel fræsning (venstre): Chippetykkelsen starter ved nul tykkelse og øges op til det maksimale. Snittet er så let i starten, at værktøjet ikke skærer, men glider over overfladen af materialet, indtil der er tilstrækkeligt tryk opbygget, og tanden pludselig bider og begynder at skære. Dette deformerer materialet (i punkt A på diagrammet til venstre), hærder det og sløver værktøjet. Den glidende og bidende opførsel efterlader en dårlig finish på materialet.

- Klatrefræsning (til højre): Hver tand griber ind i materialet på et bestemt punkt, og snitbredden starter maksimalt og falder til nul. Chippen placeres bag fræseren, hvilket fører til lettere fjernelse af spåner. Tanden gnider ikke på materialet, og værktøjets levetid kan derfor være længere. Klatrefræsning kan dog påføre større belastninger på maskinen og anbefales derfor ikke til ældre fræsemaskiner eller maskiner, der ikke er i god stand. Denne form for fræsning anvendes overvejende på møller med en backlash eliminator.

Skærplacering (skærevadiuskompensation)

Skærplacering er emnet for hvor kniven skal placeres for at opnå den ønskede kontur (geometri) af emnet, forudsat at knivens størrelse ikke er nul. Det mest almindelige eksempel er knivradiuskompensation (CRC) for endemøller , hvor værktøjets midterlinje vil blive forskudt fra målpositionen med en vektor, hvis afstand er lig med knivens radius, og hvis retning styres af venstre / højre, klatre / konventionel, op / ned skelnen . I de fleste implementeringer af G-kode er det G40 til G42, der styrer CRC (G40 annullering, G41 venstre / klatring, G42 højre / konventionel). Radiusværdierne for hvert værktøj indtastes i offsetregistret / -registrene af CNC-operatøren eller maskinisten, som derefter tilpasser dem under produktionen for at holde de færdige størrelser inden for tolerance . Fræserplacering til 3D-konturering i 3-, 4- eller 5-akset fræsning med en kuglemølle håndteres let af CAM- software snarere end manuel programmering. Typisk efterbehandles CAM-vektoroutputtet til G-kode af et postprocessorprogram, der er skræddersyet til den specifikke CNC-styringsmodel. Nogle senmodelle CNC-kontroller accepterer vektoroutput direkte og foretager selv oversættelsen til servoindgange internt.

Fjernelse af tørklæde

En anden vigtig kvalitet af fræseren, der skal overvejes, er dens evne til at håndtere det spån, der genereres af skæreprocessen. Hvis spånet ikke fjernes så hurtigt, som det er produceret, tilstopper rillerne og forhindrer værktøjsskæringen effektivt og forårsager vibrationer, værktøjsslitage og overophedning. Flere faktorer påvirker fjernelse af spåner, herunder dybden og vinklen på rillerne, størrelsen og formen af spånerne, strømmen af kølemiddel og det omgivende materiale. Det kan være svært at forudsige, men en god maskinist vil passe på spånopbygning og justere fræseforholdene, hvis den observeres.

Valg af fræser

Valg af fræser er ikke en simpel opgave. Der er mange variabler, meninger og lore at overveje, men i det væsentlige prøver maskinisten at vælge et værktøj, der vil skære materialet til den krævede specifikation til de laveste omkostninger. Omkostningerne ved jobbet er en kombination af værktøjets pris, den tid, det tager af fræsemaskinen, og den tid, det tager af maskinisten. Ofte er job for et stort antal dele og dage med bearbejdningstid omkostningerne til værktøjet lavest af de tre omkostninger.

- Materiale: HSS-fræsere med høj hastighed er de billigste og kortvarige fræsere. Koboltholdige højhastighedsstål kan generelt køres 10% hurtigere end almindeligt højhastighedsstål. Hårdmetalværktøj er dyrere end stål, men holder længere og kan køres meget hurtigere, så det er mere økonomisk i det lange løb. HSS-værktøjer er helt passende til mange applikationer. Forløbet fra regelmæssig HSS til kobolt HSS til hårdmetal kunne betragtes som meget god, endnu bedre og den bedste. Brug af højhastigheds-spindler kan udelukke brug af HSS helt.

- Diameter: Større værktøjer kan fjerne materiale hurtigere end små, derfor vælges normalt den største mulige fræser, der passer til jobbet. Ved fræsning af en indre kontur eller konkave udvendige konturer er diameteren begrænset af størrelsen på de interne kurver. Skærens radius skal være mindre end eller lig med den mindste bue radius.

- Fløjter: Flere fløjter tillader en højere tilspænding, fordi der fjernes mindre materiale pr. Fløjte. Men fordi kernediameteren øges, er der mindre plads til spåner, så der skal vælges en balance.

- Belægning: Belægninger, såsom titaniumnitrid , øger også startomkostningerne, men reducerer slid og øger værktøjets levetid. TiAlN-belægning reducerer fastgørelse af aluminium til værktøjet, hvilket reducerer og undertiden eliminerer behovet for smøring.

- Helixvinkel : Høje helixvinkler er typisk bedst for bløde metaller og lave helixvinkler for hårde eller hårde metaller.

Historie

Fræsernes historie er tæt forbundet med fræsemaskiner . Fræsning udviklede sig fra roterende arkivering, så der er et kontinuum af udvikling mellem de tidligste fræsere, der er kendt, såsom Jacques de Vaucanson fra omkring 1760'erne eller 1770'erne, gennem fræsepionererne fra 1810'erne til 1850'erne ( Whitney , North , Johnson, Nasmyth og andre), til de fræsere, der blev udviklet af Joseph R. Brown fra Brown & Sharpe i 1860'erne, som blev betragtet som et brud fra fortiden for deres store skridt fremad i tandens grovhed og for den geometri, der kunne tage successive slibninger uden at miste afstanden (rive, side rive osv.). De Vries (1910) rapporterede, "Denne revolution inden for videnskab om fræsere fandt sted i staterne omkring år 1870 og blev almindeligt kendt i Europa under udstillingen i Wien i 1873. Hvor mærkeligt det end nu kan synes, at denne type fræser er blevet universelt vedtaget, og dens ubestridelige overlegenhed over for den gamle europæiske type er ikke længere tvivlsom, den blev betragtet som meget mistroisk, og europæiske eksperter var meget tilbageholdende med at udtrykke deres dom. Selv vi kan selv huske, at efter at den grove skrå fræser var blevet introduceret, visse meget kloge og ellers kloge eksperter og ingeniører betragtede det nye skæreværktøj med mange rystelser på hovedet. Da [dog] verdensudstillingen i Philadelphia i 1876 udstillede de europæiske eksperter for en universel og mangesidet anvendelse af den grove skråfræser, der oversteg selv de mest oprigtige forventninger, de mest videregående ingeniører var derefter overbeviste om de enorme fordele, som applikationen tion af den nye type åbnede sig for metalbearbejdningsindustrien, og fra den tid fremskred den amerikanske type langsomt først, men senere med hurtige fremskridt ".

Woodbury giver citater fra patenter til forskellige fremskridt inden for fræsningsdesign, herunder uregelmæssig afstand af tænder (1867), former for indsatte tænder (1872), spiralrille til nedbrydning af snittet (1881) og andre. Han giver også en henvisning til, hvordan introduktionen af lodrette møller medførte en bredere anvendelse af slutmøllen og flueskærertyperne.

Videnskabelig undersøgelse foretaget af Holz og De Leeuw fra Cincinnati Milling Machine Company gjorde tænderne endnu grovere og gjorde til fræsning af fræsere, hvad FW Taylor havde gjort for enpunktsfræsere med sine berømte videnskabelige skærestudier.

Se også

Referencer

Bibliografi

- De Vries, D. (1910), Fræsemaskiner og fræsning: en praktisk vejledning til brug af producenter, ingeniørstuderende og praktiske mænd , London: E. & FN Spon. Coedition, New York, Spon & Chamberlain, 1910.

- Roe, Joseph Wickham (1916), engelske og amerikanske værktøjsbyggere , New Haven, Connecticut: Yale University Press, LCCN 16011753. Genoptrykt af McGraw-Hill, New York og London, 1926 ( LCCN 27-24075 ); og af Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- Woodbury, Robert S. (1972) [1960], Fræsemaskinens historie. I studier i maskinværktøjshistorien , Cambridge, Massachusetts, USA og London, England: MIT Press, ISBN 978-0-262-73033-4, LCCN 72006354. Først udgivet alene som monografi i 1960.