Sandstøbning - Sand casting

Sandstøbning , også kendt som sandstøbt støbning , er en metalstøbningsproces , der er karakteriseret ved at bruge sand som formmateriale . Udtrykket "sandstøbning" kan også referere til et objekt fremstillet via sandstøbningsprocessen. Sandstøbninger fremstilles på specialiserede fabrikker kaldet støberier . Over 60% af alle metalstøbninger fremstilles via sandstøbningsproces.

Forme af sand er relativt billige og tilstrækkeligt ildfaste selv til stålstøberi. Ud over sandet blandes et passende bindemiddel (normalt ler) eller forekommer med sandet. Blandingen fugtes, typisk med vand, men nogle gange med andre stoffer, for at udvikle lerets styrke og plasticitet og gøre aggregatet egnet til støbning. Sandet er typisk indeholdt i et system af rammer eller formkasser kendt som en kolbe . De formhuller og gate-systemet er skabt ved at komprimere sandet omkring modeller kaldet mønstre , ved at skære direkte ned i sandet, eller ved 3D-print .

Grundlæggende proces

Der er seks trin i denne proces:

- Læg et mønster i sand for at skabe en form.

- Indarbejde mønsteret og sandet i et portesystem.

- Fjern mønsteret.

- Fyld formhulrummet med smeltet metal.

- Lad metallet afkøle.

- Knæk sandformen væk, og fjern støbningen.

Komponenter

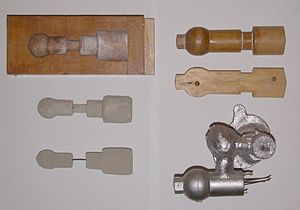

Mønstre

Ud fra designet, der leveres af en designer, bygger en dygtig mønsterproducent et mønster af objektet, der skal fremstilles, ved hjælp af træ, metal eller en plastik såsom ekspanderet polystyren. Sand kan slibes, fejes eller strikkes i form. Det metal, der skal støbes, trækker sig sammen under størkning, og dette kan være uensartet på grund af ujævn afkøling. Derfor skal mønsteret være lidt større end det færdige produkt, en forskel kendt som kontraktionsgodtgørelse . Forskellige skalerede regler bruges til forskellige metaller, fordi hvert metal og legering kontraherer med et beløb, der er forskelligt fra alle andre. Mønstre har også kernetryk, der opretter registre i forme, som sandkerner er placeret i . Sådanne kerner, undertiden forstærket af tråde, bruges til at oprette underskårne profiler og hulrum, der ikke kan støbes med grebet og træk, såsom ventilernes indvendige passager eller kølepassager i motorblokke.

Stier til indgang af metal i formhulrummet udgør løbesystemet og omfatter granen , forskellige fødere, der opretholder et godt metalfoder, og indgange, der fastgør løbesystemet til støbehulrummet. Gas og damp, der genereres under støbningen, går ud gennem det gennemtrængelige sand eller via stigerør , som tilføjes enten i selve mønsteret eller som separate stykker.

Værktøjer

Ud over mønstre kunne sandmelderen også bruge værktøjer til at skabe hullerne.

Støbekasse og materialer

En flerdelt støbeboks (kendt som en støbekolbe , hvis øverste og nederste halvdel er kendt som hank og træk) er forberedt til at modtage mønsteret. Støbekasser laves i segmenter, der kan låses til hinanden og afslutte lukninger. For en simpel genstand - flad på den ene side - vil den nederste del af kassen, lukket i bunden, blive fyldt med et støbesand. Sandet pakkes ind gennem en vibrerende proces kaldet ramming, og i dette tilfælde periodisk afretningslag . Sandets overflade kan derefter stabiliseres med en limforbindelse. Mønsteret placeres på sandet, og der tilføjes endnu et støbtekassesegment. Yderligere sand er væltet over og omkring mønsteret. Til sidst placeres et dæksel på kassen, og den vendes og låses op, så formens halvdele kan skilles ad og mønsteret med dets gran- og udluftningsmønstre fjernes. Yderligere størrelse kan tilføjes, og eventuelle defekter, der indføres ved fjernelse af mønsteret, korrigeres. Kassen er lukket igen. Dette danner en "grøn" form, som skal tørres for at modtage det varme metal. Hvis formen ikke tørres tilstrækkeligt, kan der opstå en dampeksplosion, der kan kaste smeltet metal rundt. I nogle tilfælde kan sandet olieres i stedet for fugtes, hvilket gør støbning mulig uden at vente på, at sandet tørrer. Sand kan også bindes af kemiske bindemidler, såsom furanharpikser eller aminhærdede harpikser.

Additiv fremstilling (AM) kan bruges i sandformsforberedelsen, så den i stedet for at sandformen dannes via pakkesand omkring et mønster, 3D-printes. Dette kan reducere leveringstiderne ved støbning ved at undgå mønsterfremstilling. Ud over at udskifte ældre metoder kan additiv også supplere dem i hybridmodeller, såsom at lave en række AM-trykte kerner til et hulrum, der stammer fra et traditionelt mønster.

Kuldegysninger

For at kontrollere metalets størkningsstruktur er det muligt at placere metalplader, kulderystelser i formen. Den tilhørende hurtige lokale afkøling vil danne en finkornet struktur og kan danne et noget hårdere metal på disse steder. I jernholdige støbninger ligner effekten lukning af metaller i smedearbejde . Den indre diameter af en motorcylinder gøres hård af en kølig kerne. I andre metaller kan kuldegysninger bruges til at fremme retningsbestemt størkning af støbningen. Ved at kontrollere den måde, en støbning fryser, er det muligt at forhindre indre hulrum eller porøsitet inde i støbninger.

Kerner

Kerner er apparater, der bruges til at generere hule hulrum eller indre træk, der ikke kan dannes ved hjælp af mønster alene i støbning, kerner fremstilles normalt ved hjælp af sand, men nogle processer bruger også permanente kerner lavet af metal.

For at producere hulrum inden i støbningen - f.eks. Til væskekøling i motorblokke og topstykker - bruges negative former til at producere kerner . Normalt er sandstøbte kerner indsat i støbeboks efter fjernelse af mønsteret. Når det er muligt, laves designs, der undgår brug af kerner på grund af den ekstra opsætningstid, masse og dermed større omkostninger.

Med en færdig form med det passende fugtindhold placeres kassen med sandformen derefter til påfyldning med smeltet metal - typisk jern , stål , bronze , messing , aluminium , magnesiumlegeringer eller forskellige legeringer af gryder , som ofte inkluderer bly , tin og zink . Efter at være fyldt med flydende metal sættes kassen til side, indtil metallet er tilstrækkeligt køligt til at være stærkt. Sandet fjernes derefter og afslører en grov støbning, der i tilfælde af jern eller stål stadig kan lyse rødt. I tilfælde af metaller, der er betydeligt tungere end støbesand, såsom jern eller bly, er støbeflasken ofte dækket med en tung plade for at forhindre et problem, der kaldes flydende form. Flydende formen opstår, når metallets tryk skubber sandet over formhulen ud af form, hvilket får støbningen til at mislykkes.

Efter støbningen brydes kernerne af stænger eller skudes og fjernes fra støbningen. Metallet fra sprue og risers skæres af grovstøbningen. Der kan anvendes forskellige varmebehandlinger for at aflaste spændinger fra den første afkøling og for at tilføje hårdhed - i tilfælde af stål eller jern ved at slukke i vand eller olie. Støbningen kan forstærkes yderligere ved overfladekomprimeringsbehandling - som skudpenning - der tilfører modstandsdygtighed over for revner i træk og glatter den ru overflade. Og når der kræves høj præcision, foretages forskellige bearbejdningsoperationer (såsom fræsning eller boring) for at afslutte kritiske områder af støbningen. Eksempler på dette ville omfatte boring af cylindre og fræsning af dækket på en støbt motorblok.

Designkrav

Den del, der skal laves, og dens mønster skal være designet til at rumme hvert trin i processen, da det skal være muligt at fjerne mønsteret uden at forstyrre støbesandet og have de rigtige placeringer til at modtage og placere kernerne. En let tilspidsning, kendt som træk , skal bruges på overflader vinkelret på skillelinjen for at kunne fjerne mønsteret fra formen. Dette krav gælder også for kerner, da de skal fjernes fra kerneboksen, hvori de er dannet. Sprue og stigerør skal være arrangeret for at muliggøre en korrekt strømning af metal og gasser inden i formen for at undgå en ufuldstændig støbning. Skulle et stykke kerne eller skimmelsvamp løsne sig, kan det være indlejret i den sidste støbning og danne en sandkasse , hvilket kan gøre støbningen ubrugelig. Gaslommer kan forårsage indre hulrum. Disse kan være umiddelbart synlige eller afsløres først efter omfattende bearbejdning. For kritiske applikationer, eller hvor omkostningerne ved spildt arbejde er en faktor, kan ikke-destruktive testmetoder anvendes, før der udføres yderligere arbejde.

Processer

Generelt kan vi skelne mellem to metoder til sandstøbning; den første ved hjælp af grønt sand og den anden er metoden til indstilling af luft .

Grønt sand

Disse støbninger fremstilles ved hjælp af sandforme dannet af "vådt" sand, som indeholder vand og organiske bindingsforbindelser, der typisk kaldes ler. Navnet "grønt sand" stammer fra det faktum, at sandformen ikke er "sat", den er stadig i "grøn" eller ikke -hærdet tilstand, selv når metallet hældes i formen. Grønt sand er ikke grønt i farven, men "grønt" i den forstand, at det bruges i våd tilstand (ligner grønt træ). I modsætning til hvad navnet antyder , er "grønt sand" ikke en sandtype alene (det vil sige ikke grøntsand i geologisk forstand), men er snarere en blanding af:

- silica sand (SiO 2 ), chromitsand (FeCr 2 O 4 ) eller zirconsand (ZrSiO 4 ), 75 til 85%, nogle gange med en andel olivin , staurolit eller grafit .

- bentonit ( ler ), 5 til 11%

- vand, 2 til 4%

- inert slam 3 til 5%

- antracit (0 til 1%)

Der er mange opskrifter på andelen af ler, men de finder alle forskellige balancer mellem formbarhed, overfladefinish og det varme smeltedes metals evne til at afgasse . Kul, der i støberier typisk omtales som havkul , som er til stede i et forhold på mindre end 5%, forbrænder delvist i nærvær af det smeltede metal, hvilket fører til afgasning af organiske dampe. Grønt sandstøbning til ikke-jernholdige metaller bruger ikke kuladditiver, da den dannede CO ikke forhindrer oxidation. Grønt sand til aluminium bruger typisk olivinsand (en blanding af mineralerne forsterit og fayalit , som er fremstillet ved at knuse dunitsten ).

Valget af sand har meget at gøre med temperaturen, hvor metallet hældes. Ved de temperaturer, der hældes kobber og jern, inaktiveres leret af varmen, idet montmorillonitten omdannes til illit , som er et ikke-ekspanderende ler. De fleste støberier har ikke det meget dyre udstyr til at fjerne det udbrændte ler og erstatte nyt ler, så i stedet arbejder dem, der hælder jern, typisk med silicasand, der er billigt i forhold til det andet sand. Når leret er brændt ud, tilføjes nyblandet sand, og noget af det gamle sand kasseres eller genbruges til andre formål. Silica er den mindst ønskelige af sandet, da metamorfe korn af silicasand har en tendens til at eksplodere for at danne partikler i submikronstørrelse, når de termisk chokeres under hældning af formene. Disse partikler kommer ind i arbejdsområdets luft og kan føre til silikose hos arbejderne. Jernstøberier bruger en stor indsats på aggressiv støvopsamling for at fange denne fine silica. Forskellige former for åndedrætsværn bruges også i støberier.

Sandet har også den dimensionelle ustabilitet forbundet med omdannelse af kvarts fra alfakvarts til betakvarts ved 680 ° C (1250 ° F). Ofte tilsættes brændbare tilsætningsstoffer som træmel for at skabe rum for kornene til at ekspandere uden at deformere formen. Olivin , chromit osv. Bruges derfor, fordi de ikke har en faseovergang, der forårsager hurtig ekspansion af kornene. Olivin og krom tilbyder også større densitet, som afkøler metallet hurtigere og derved producerer finere kornstrukturer i metallet. Da de ikke er metamorfe mineraler , har de ikke de polykrystaller, der findes i silica , og efterfølgende danner de ikke farlige partikler i submikronstørrelse.

"Air set" metode

Den luft sæt metode anvender tørt sand bundet med andre end ler materialer, under anvendelse af en hurtigt hærdende lim . Sidstnævnte kan også betegnes som ingen bageformstøbning . Når disse bruges, kaldes de samlet for "air set" sandstøbninger for at skelne dem fra "grønt sand" støbegods. To former for støbesand er naturligt bundet (banksand) og syntetisk (søsand); sidstnævnte foretrækkes generelt på grund af dens mere konsistente sammensætning.

Med begge metoder pakkes sandblandingen rundt om et mønster og danner et formhulrum. Hvis det er nødvendigt, placeres en midlertidig prop i sandet og rører ved mønsteret for senere at danne en kanal, hvor støbevæsken kan hældes. Air-set forme er ofte dannet ved hjælp af en støbe kolbe med en top og bund del, kaldet klare og træk . Sandblandingen strammes ned, når den tilføjes rundt om mønsteret, og den sidste formenhed vibreres undertiden for at komprimere sandet og fylde uønskede hulrum i formen. Derefter fjernes mønsteret sammen med kanalproppen og efterlader formhulrummet. Støbevæsken (typisk smeltet metal) hældes derefter i formhulrummet. Efter at metallet er størknet og afkølet, separeres støbningen fra sandformen. Der er typisk ikke noget formfrigørelsesmiddel, og formen ødelægges generelt i fjernelsesprocessen.

Støbningens nøjagtighed er begrænset af sandtypen og støbeprocessen. Sandstøbninger fremstillet af groft grønt sand giver overfladen en ru struktur, og det gør dem lette at identificere. Støbegods fremstillet af fint grønt sand kan skinne som støbt, men er begrænset af forholdet mellem dybde og bredde af lommer i mønsteret. Air-set forme kan producere støbegods med glattere overflader end groft grønt sand, men denne metode vælges primært, når dybe smalle lommer i mønsteret er nødvendige på grund af bekostning af plasten, der bruges i processen. Air-set støbegods kan typisk let identificeres ved den brændte farve på overfladen. Støbegodsene sprænges typisk for at fjerne den brændte farve. Overflader kan også senere slibes og poleres, for eksempel når man laver en stor klokke . Efter støbning dækkes støbningen med en rest af oxider, silicater og andre forbindelser. Denne rest kan fjernes på forskellige måder, såsom slibning eller skudblæsning.

Under støbning går nogle af komponenterne i sandblandingen tabt i termisk støbeprocessen. Grønt sand kan genbruges efter justering af dets sammensætning for at genopbygge den tabte fugt og tilsætningsstoffer. Selve mønsteret kan genbruges på ubestemt tid til at producere nye sandforme. Sandstøbningsprocessen har været brugt i mange århundreder til at producere støbninger manuelt. Siden 1950 er der blevet udviklet delvist automatiserede støbeprocesser til produktionslinjer.

Kold boks

Cold box bruger organiske og uorganiske bindemidler, der styrker skimmelsvampen ved kemisk at klæbe til sandet. Denne form får sit navn ved ikke at blive bagt i en ovn som andre sandformtyper. Denne form er mere præcis dimensionelt end forme med grønt sand, men er dyrere. Således bruges den kun i applikationer, der kræver det.

No-bake forme

No-bake-forme er formbare sandforme, der ligner typiske sandforme, bortset fra at de også indeholder en hurtigt hærdende flydende harpiks og katalysator. I stedet for at blive væltet hældes støbesandet i kolben og holdes, indtil harpiksen størkner, hvilket sker ved stuetemperatur. Denne formstøbning giver også en bedre overfladefinish end andre former for sandforme. Fordi der ikke er nogen varme involveret, kaldes det en koldhærdende proces. Almindelige kolbe materialer, der bruges, er træ, metal og plast. Almindelige metaller støbt i ikke-bagforme er messing, jern ( jernholdige ) og aluminiumlegeringer.

Vakuumstøbning

Vakuumstøbning ( V-proces ) er en variation af sandstøbningsprocessen for de fleste jernholdige og ikke-jernholdige metaller, hvor ubundet sand holdes i kolben med et vakuum . Mønsteret er specielt ventileret, så der kan trækkes et vakuum igennem det. En varmeblødgjort tynd plade (0,003 til 0,008 (0,076 til 0,203 mm)) af plast film er draperet over mønstret og trækkes et vakuum (200 til 400 mmHg (27 til 53 kPa)). En speciel vakuumformende kolbe anbringes over plastmønsteret og fyldes med et fritstrømmende sand. Sandet vibreres for at komprimere sandet, og der dannes en sprue og hældekop i bagen. Et andet plastiklag lægges over toppen af sandet i kolben, og der trækkes et vakuum gennem den særlige kolbe; dette hærder og styrker det ubundne sand. Vakuum frigives derefter på mønsteret, og håndtaget fjernes. Trækket laves på samme måde (uden gran og hældekop). Eventuelle kerner sættes på plads, og formen lukkes. Det smeltede metal hældes, mens greb og træk stadig er under et vakuum, fordi plasten fordamper, men vakuumet holder formen på sandet, mens metallet størkner. Når metallet er størknet, slukkes vakuumet, og sandet løber frit ud og frigiver støbningen.

V-processen er kendt for ikke at kræve træk, fordi plastfilmen har en vis smøreevne, og den udvider sig lidt, når vakuumet trækkes i kolben. Processen har høj dimensionel nøjagtighed med en tolerance på ± 0,010 in for den første tomme og ± 0,002 in/in derefter. Tværsnit så små som 0,090 in (2,3 mm) er mulige. Overfladen er meget god, normalt mellem 150 og 125 rms . Andre fordele inkluderer ingen fugtrelaterede defekter, ingen omkostninger for bindemidler, fremragende sandpermeabilitet og ingen giftige dampe fra forbrænding af bindemidlerne. Endelig slides mønsteret ikke, fordi sandet ikke rører det. Den største ulempe er, at processen er langsommere end traditionel sandstøbning, så den kun er egnet til lave til mellemstore produktionsmængder; cirka 10 til 15.000 stykker om året. Dette gør det dog perfekt til prototypearbejde, fordi mønsteret let kan ændres, da det er lavet af plast.

Hurtige skimmelfremstillingsprocesser

Med den hurtige udvikling af bil- og maskinindustrien krævede de støbende forbrugsområder en konstant højere produktivitet . De grundlæggende procesfaser i den mekaniske form- og støbeprocess ligner dem, der er beskrevet under den manuelle sandstøbningsproces. Den tekniske og mentale udvikling var imidlertid så hurtig og dyb, at karakteren af sandstøbningsprocessen ændrede sig radikalt.

Mekaniseret sandstøbning

De første mekaniserede støbelinjer bestod af sandslingere og/eller stødklemningsanordninger, der komprimerede sandet i kolberne. Efterfølgende skimmelhåndtering var mekanisk ved hjælp af kraner, taljer og stropper. Efter kerneindstilling blev copes og træk koblet ved hjælp af guidepinde og fastspændt for tættere nøjagtighed. Formene blev manuelt skubbet af på en rulletransportør til støbning og afkøling.

Automatiske højtryks sandstøbningslinjer

Stigende kvalitetskrav gjorde det nødvendigt at øge formstabiliteten ved at anvende støt højere klemmetryk og moderne komprimeringsmetoder til sandet i kolberne. I begyndelsen af halvtredserne blev højtryksstøbningen udviklet og anvendt i mekaniske og senere automatiske kolbe linjer. De første linjer brugte stød og vibrationer til at komprimere sandet i kolberne og trykluftdrevne stempler til at komprimere forme.

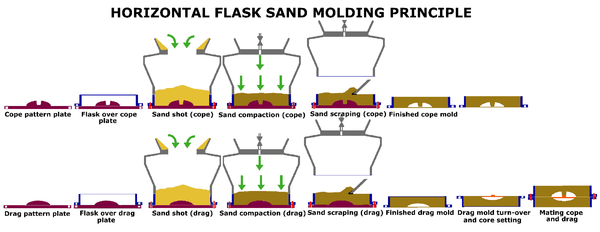

Vandret sandkolbe støbning

I de første automatiske vandrette kolbe linjer blev sandet skudt eller slynget ned på mønsteret i en kolbe og presset med hydraulisk tryk på op til 140 bar . Den efterfølgende formhåndtering inklusive vending, samling, udskubning på en transportør blev udført enten manuelt eller automatisk. I slutningen af halvtredserne blev hydraulisk drevne stempler eller flerstemplede systemer brugt til sandkomprimering i kolberne. Denne metode producerede meget mere stabile og præcise forme, end det var muligt manuelt eller pneumatisk . I slutningen tresserne formen komprimering ved hurtig lufttryk eller gastrykket drop over forkomprimeret sandform blev udviklet (sand-impuls og gas-effekt). Det generelle arbejdsprincip for de fleste af de vandrette kolbe linjesystemer er vist på skitsen herunder.

I dag er der mange producenter af de automatiske vandrette kolbe støbningslinjer. De største ulemper ved disse systemer er højt reservedelsforbrug på grund af mange bevægelige dele, behov for opbevaring, transport og vedligeholdelse af kolberne og produktivitet begrænset til cirka 90-120 forme i timen.

Lodret sandkolbefri støbning

I 1962 opfandt Dansk Industri Syndikat A/S (DISA- DISAMATIC ) en kolbe- fri støbeproces ved hjælp af lodret opdelte og hældte forme. Den første linje kunne producere op til 240 komplette sandforme i timen. I dag kan støbningslinjer opnå en støbningshastighed på 550 sandforme i timen og kræver kun en overvågningsoperatør. Maksimal uoverensstemmelse mellem to formhalvdele er 0,1 mm (0,0039 tommer). Selvom meget hurtige, lodret adskilte forme typisk ikke bruges af jobbing støberier på grund af det specialiserede værktøj, der er nødvendigt for at køre på disse maskiner. Kerner skal sættes med en kernemaske i modsætning til i hånden og skal hænge i formen i modsætning til at blive sat på afskedningsflade.

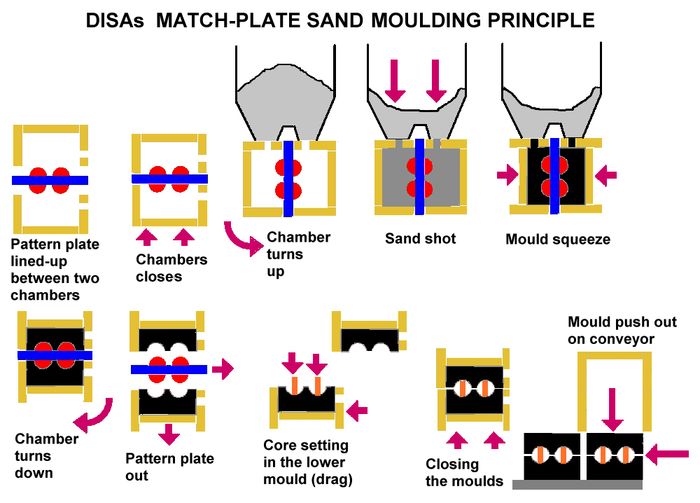

Tændstik sandstøbning

Tændstikspladens princip, der betyder mønsterplader med to mønstre på hver side af den samme plade, blev udviklet og patenteret i 1910, hvilket fremmer perspektiverne for fremtidige sandstøbningsforbedringer. Men først i begyndelsen af tresserne lancerede det amerikanske firma Hunter Automated Machinery Corporation sin første automatiske kolbe-, vandrette støbelinje, der anvender tændstiksteknologien.

Metoden svarer til DISA's (DISAMATISKE) lodrette støbning uden kolber, dog vandret. Tændstikstøbningsteknologien bruges i dag i vid udstrækning. Dens store fordel er billigt mønsterværktøj, let at ændre formværktøj og dermed egnethed til fremstilling af støbninger i korte serier, der er så typiske for jobbingsstøberierne. Moderne tændstikstøbemaskine er i stand til høj støbningskvalitet, mindre støbeskift på grund af maskine-form uoverensstemmelse (i nogle tilfælde mindre end 0,15 mm (0,0059 in)), konsekvent stabile forme til mindre slibning og forbedret skillelinje definition. Desuden er maskinerne lukket til et renere, mere støjsvagt arbejdsmiljø med reduceret operatøreksponering for sikkerhedsrisici eller servicerelaterede problemer.

Sikkerhedsstandarder

Med automatiseret støbefremstilling kom der yderligere krav til sikkerhed på arbejdspladsen. Forskellige frivillige tekniske standarder gælder afhængigt af den geopolitiske jurisdiktion, hvor maskinen skal bruges.

Canada

Canada har ikke en maskinspecifik frivillig teknisk standard for maskiner til fremstilling af sandforme. Denne maskintype er dækket af:

Beskyttelse af maskiner, CSA Z432. Canadian Standards Association. 2016.

Desuden er de elektriske sikkerhedskrav dækket af:

Industrielle elektriske maskiner, CSA C22.2 nr. 301. 2016.

europæiske Union

Den primære standard for udstyr til fremstilling af sandforme i EU er: Sikkerhedskrav til maskiner til støbning og kernefremstilling og tilhørende udstyr, EN 710. European Committee for Standardization (CEN).

EN 710 skal bruges sammen med EN 60204-1 for elektrisk sikkerhed og EN ISO 13849-1 og EN ISO 13849-2 eller EN 62061 for funktionssikkerhed. Yderligere type C-standarder kan også være nødvendige for transportbånd, robotik eller andet udstyr, der kan være nødvendigt for at understøtte driften af støbefremstillingsudstyret.

Forenede Stater

Der er ingen maskinspecifik standard for udstyr til fremstilling af sandforme. ANSI B11-familien af standarder indeholder nogle generiske standarder for værktøjsmaskiner, der kan anvendes på denne maskintype, herunder:

- Maskinsikkerhed, ANSI B11.0. American National Standards Institute (ANSI). 2020.

- Ydelseskrav til risikoreducerende foranstaltninger: Beskyttelse og andre midler til at reducere risiko, ANSI B11.19. American National Standards Institute (ANSI). 2019.

- Sikkerhedskrav til integration af maskiner i et system, ANSI B11.20. American National Standards Institute (ANSI). 2017.

- Sikkerhedskrav til overførselsmaskiner, ANSI B11.24. American National Standards Institute (ANSI). 2002 (R2020).

- Funktionel sikkerhed for udstyr (elektriske/flydende strømstyringssystemer) Generelle principper for design af sikkerhedskontrolsystemer ved hjælp af ISO 13849-1, ANSI B11.26. American National Standards Institute (ANSI). 2018.

- Retningslinjer for måling af lydniveau, ANSI B11.TR5. American National Standards Institute (ANSI). 2006 (R2017).

Skimmelsvamp materialer

Der er fire hovedkomponenter til fremstilling af en sandstøbeform: grundsand , et bindemiddel , additiver og en afskedningsmasse .

Støbesand

Formsand , også kendt som støbesand , er defineret af otte egenskaber: ildfasthed, kemisk inertitet, permeabilitet, overfladefinish, sammenhængskraft, flydeevne, sammenklappelighed og tilgængelighed/pris.

Refraktoritet - Dette refererer til sandets evne til at modstå temperaturen af det flydende metal, der støbes uden at bryde ned. For eksempel behøver nogle sand kun at modstå 650 ° C (1.202 ° F), hvis der støbes aluminiumlegeringer, mens stål har brug for et sand, der kan modstå 1.500 ° C (2.730 ° F). Sand med for lav ildfasthed vil smelte og smelte til støbningen.

Kemisk inertitet - Sandet må ikke reagere med det metal, der støbes. Dette er især vigtigt med stærkt reaktive metaller, såsom magnesium og titanium .

Permeabilitet - Dette refererer til sandets evne til at udlede gasser. Dette er vigtigt, fordi der under hældningsprocessen produceres mange gasser, såsom hydrogen , nitrogen , kuldioxid og damp , som skal efterlade formen, ellers forekommer der støbefejl , såsom blæsehuller og gashuller, i støbningen. Bemærk, at for hver kubikcentimeter (cc) vand, der tilsættes til formen, produceres 16.000 cc damp.

Overfladebehandling - Sandpartiklernes størrelse og form definerer den bedst mulige overfladefinish, hvor finere partikler giver en bedre finish. Men når partiklerne bliver finere (og overfladefinishen forbedres) bliver permeabiliteten værre.

Sammenhængskraft (eller binding ) - Dette er sandets evne til at bevare en given form, efter at mønsteret er fjernet.

Flydbarhed - Sandets evne til at flyde ind i indviklede detaljer og snævre hjørner uden særlige processer eller udstyr.

Sammenklappelighed - Dette er sandets evne til let at blive fjernet fra støbningen, efter at det er størknet. Sand med dårlig sammenklappelighed vil klæbe stærkt til støbningen. Ved støbning af metaller, der trækker sig meget sammen under afkøling eller med lange frysetemperaturområder, vil sand med dårlig sammenklappelighed forårsage revner og varme tårer i støbningen. Særlige tilsætningsstoffer kan bruges til at forbedre sammenklappelighed.

Tilgængelighed/pris - Tilgængeligheden og prisen på sandet er meget vigtig, fordi der kræves tre til seks ton sand for hvert ton metal, der hældes. Selvom sand kan screenes og genbruges, bliver partiklerne til sidst for fine og kræver periodisk udskiftning med frisk sand.

I store støbninger er det økonomisk at bruge to forskellige sand, fordi størstedelen af sandet ikke kommer i kontakt med støbningen, så det behøver ikke nogen særlige egenskaber. Sandet, der er i kontakt med støbningen, kaldes vendende sand , og er designet til støbning ved hånden. Dette sand vil blive bygget op omkring mønsteret til en tykkelse på 30 til 100 mm (1,2 til 3,9 in). Sandet, der fylder rundt om det modsatte sand, kaldes støttesand . Dette sand er simpelthen silica sand med kun en lille mængde bindemiddel og ingen særlige tilsætningsstoffer.

Typer af basissand

Basissand er den type, der bruges til at fremstille formen eller kernen uden bindemiddel. Fordi den ikke har et bindemiddel, vil den ikke binde sammen og kan ikke bruges i denne tilstand.

Sand i silica

Silica (SiO 2 ) sand er sandet, der findes på en strand og er også det mest almindeligt anvendte sand. Det er enten lavet ved at knuse sandsten eller taget fra naturligt forekommende steder, såsom strande og flodleje. Den smeltepunktet af ren silica er 1,760 ° C (3.200 ° F), men sandet benyttes, har et lavere smeltepunkt grundet urenheder. Ved støbning med højt smeltepunkt, såsom stål, skal der bruges mindst 98% rent silicasand; for lavere smeltepunktsmetaller, såsom støbejern og ikke-jernholdige metaller, kan der imidlertid anvendes et sand med lavere renhed (mellem 94 og 98% rent).

Kiselsand er det mest almindeligt anvendte sand på grund af dets store overflod og dermed lave omkostninger (deri er dets største fordel). Dens ulemper er høj termisk ekspansion , som kan forårsage støbefejl med høje smeltepunktsmetaller og lav varmeledningsevne , hvilket kan føre til usund støbning. Det også kan ikke anvendes med visse grundlæggende metaller, fordi det vil kemisk vekselvirker med metallet under dannelse af overfladedefekter. Endelig frigiver det silica -partikler under hældningen og risikerer silikose hos støberiarbejdere.

Olivinesand

Olivine er en blanding af ortosilicater af jern og magnesium fra mineralet dunit . Dens største fordel er, at den er fri for silica, derfor kan den bruges med basale metaller, såsom manganstål. Andre fordele omfatter en lav termisk ekspansion, høj varmeledningsevne og et højt fusionspunkt. Endelig er det mere sikkert at bruge end silica, derfor er det populært i Europa.

Kromit sand

Kromitsand er en solid løsning af spineller . Dens fordele er en lav procentdel af siliciumdioxid, et meget højt fusionspunkt (1.850 ° C (3.360 ° F)) og en meget høj varmeledningsevne. Dens ulempe er dens kostbarhed, derfor bruges den kun med dyrt legeret stålstøbning og til at lave kerner.

Zirkonsand

Zircon sand er en forbindelse med ca. to tredjedele zirconium oxid (Zr 2 O) og en tredjedel silica. Det har det højeste fusionspunkt af alle basesandene ved 2.600 ° C (4.710 ° F), en meget lav termisk ekspansion og en høj varmeledningsevne. På grund af disse gode egenskaber bruges det ofte ved støbning af legeret stål og andre dyre legeringer. Det bruges også som formvask (en belægning påført formhulrummet) for at forbedre overfladefinishen. Det er dog dyrt og ikke let tilgængeligt.

Chamotte sand

Chamotte fremstilles ved kalcinering af chamotte (Al 2 O 3 -SiO 2 ) over 1100 ° C (2.010 ° F). Dens fusionspunkt er 1.750 ° C (3.180 ° F) og har lav termisk ekspansion. Det er det næstbilligste sand, men det er stadig dobbelt så dyrt som silica. Dens ulemper er meget grove korn, hvilket resulterer i en dårlig overfladefinish, og det er begrænset til tør sandstøbning . Skimmelsvampe bruges til at overvinde overfladefinishproblemerne. Dette sand bruges normalt ved støbning af store stålemner.

Andre materialer

Moderne produktionsmetoder til støbning kan fremstille tynde og præcise forme-af et materiale, der overfladisk ligner papirmâché, som bruges i æggekartoner, men det er ildfast i naturen-som derefter understøttes af nogle midler, såsom tørt sand omgivet af en boks, under støbningsprocessen. På grund af den højere nøjagtighed er det muligt at lave tyndere og dermed lettere støbninger, fordi ekstra metal ikke behøver at være til stede for at muliggøre variationer i formene. Disse tyndformede støbemetoder er blevet brugt siden 1960'erne til fremstilling af støbejernsmotorblokke og topstykker til bilapplikationer.

Bindemidler

Bindemidler tilsættes et grundsand for at binde sandpartiklerne sammen (dvs. det er limen, der holder formen sammen).

Ler og vand

En blanding af ler og vand er det mest almindeligt anvendte bindemiddel. Der er to typer ler, der almindeligvis bruges: bentonit og kaolinit , hvor førstnævnte er den mest almindelige.

Olie

Olier, såsom linolie , andre vegetabilske olier og marine olier , plejede at blive brugt som bindemiddel, men på grund af deres stigende omkostninger er de for det meste blevet udfaset. Olien krævede også omhyggelig bagning ved 100 til 200 ° C (212 til 392 ° F) for at hærde (hvis den bliver overophedet, bliver olien sprød og spilder formen).

Harpiks

Harpiksbindemidler er naturlige eller syntetiske tandkød med højt smeltepunkt . De to almindelige anvendte typer er urinstof formaldehyd (UF) og phenol formaldehyd (PF) harpikser. PF -harpikser har en højere varmebestandighed end UF -harpikser og koster mindre. Der er også harpiks, der er koldt, og som anvender en katalysator i stedet for en varme til at hærde bindemidlet. Harpiksbindere er ret populære, fordi forskellige egenskaber kan opnås ved blanding med forskellige tilsætningsstoffer. Andre fordele omfatter god sammenklappelighed, lav gasning, og de efterlader en god overfladefinish på støbningen.

MDI (methylendiphenyldiisocyanat) er også en almindeligt anvendt bindemiddelharpiks i støberikerneprocessen.

Natriumsilicat

Natriumsilicat [Na 2 SiO 3 eller (Na 2 O) (SiO 2 )] er en høj styrke bindemiddel anvendes med silica støbesand. Til hærdning af bindemidlet bruges kuldioxidgas , hvilket skaber følgende reaktion:

Fordelen ved dette bindemiddel er, at det kan bruges ved stuetemperatur og er hurtigt. Ulempen er, at dens høje styrke fører til rystelsesvanskeligheder og muligvis varme tårer i støbningen.

Tilsætningsstoffer

Tilsætningsstoffer tilføjes til støbningskomponenterne for at forbedre: overfladefinish, tørstyrke, ildfasthed og "dæmpningsegenskaber".

Op til 5% reduktionsmidler , såsom kulpulver, pitch , creosot og fyringsolie , kan tilsættes til støbematerialet for at forhindre befugtning (forhindring af flydende metal, der klæber til sandpartikler og efterlader dem på støbeoverfladen), forbedre overfladefinish, reducere metalindtrængning og forbrændingsfejl . Disse tilsætningsstoffer opnår dette ved at skabe gasser på overfladen af formhulrummet, som forhindrer det flydende metal i at klæbe til sandet. Reduktionsmidler bruges ikke til stålstøbning, fordi de kan karburere metallet under støbning.

Op til 3% af "dæmpningsmateriale", såsom træmel, savsmuld , pulveriserede skaller , tørv og halm , kan tilføjes for at reducere afskrabninger , varme tårer og støbefejl ved varme revner ved støbning af metaller med høj temperatur. Disse materialer er gavnlige, fordi afbrænding, når metallet hældes, skaber små huller i formen, så sandpartiklerne kan ekspandere. De øger også sammenklappelighed og reducerer shakeout -tid.

Op til 2% af kornbindemidler , såsom dextrin , stivelse , sulfit -lud og melasse , kan bruges til at øge tørstyrken (formens styrke efter hærdning) og forbedre overfladefinishen. Kornbindemidler forbedrer også sammenklappelighed og reducerer udrystningstid, fordi de brænder af, når metallet hældes. Ulempen ved kornbindemidler er, at de er dyre.

Op til 2% jernoxidpulver kan bruges til at forhindre skimmelsvamp og metalindtrængning, hvilket i det væsentlige forbedrer ildfastheden. Silica mel (fint silica) og zirkonmel forbedrer også ildfastheden, især i jernholdige støbninger. Ulemperne ved disse tilsætningsstoffer er, at de i høj grad reducerer permeabiliteten.

Skilleforbindelser

For at få mønsteret ud af formen, før støbning, påføres en afskedningsmasse på mønsteret for at lette fjernelsen. De kan være en væske eller et fint pulver (partikeldiametre mellem 75 og 150 mikrometer (0,0030 og 0,0059 in)). Almindelige pulvere omfatter talkum , grafit og tør siliciumdioxid; almindelige væsker omfatter mineralolie og vandbaserede siliciumopløsninger. Sidstnævnte bruges mere almindeligt med metal og store træmønstre.

Historie

Lerforme blev brugt i det gamle Kina siden Shang -dynastiet (ca. 1600 til 1046 f.Kr.). Den berømte Houmuwu ding (ca. 1300 f.Kr.) blev fremstillet ved hjælp af lerstøbning .

Den assyriske konge Sennacherib (704–681 f.Kr.) støbte massive bronzer på op til 30 tons og hævder at have været den første til at have brugt lerforme frem for metoden "tabt voks":

Mens tidligere konger havde mine forfædre skabt bronzestatuer, der efterlignede virkelige former for at blive vist inde i deres templer, men i deres arbejdsmetode havde de udmattet alle håndværkere på grund af mangel på dygtighed og manglende forståelse af de principper, de havde brug for så meget olie, voks og talg til arbejdet, at de forårsagede mangel i deres egne lande - jeg, Sanherib, leder for alle prinser, kyndig i alle former for arbejde, tog megen råd og dyb overvejelser om at udføre dette arbejde. Store søjler af bronze, kolossale skråløver, som ingen tidligere konge nogensinde havde konstrueret før mig, med den tekniske dygtighed, som Ninushki bragte til perfektion i mig, og efter min intelligens og mit hjertes begær opfandt jeg en teknik til bronze og gjorde det dygtigt. Jeg skabte lerforme som ved guddommelig intelligens .... tolv voldsomme løvekolosser sammen med tolv mægtige tyrkolosser, der var perfekte støbninger ... jeg hældte kobber i dem igen og igen; Jeg lavede støbningerne lige så dygtigt, som om de kun havde vejet en halv sekel hver

Sandstøbningsmetode blev registreret af Vannoccio Biringuccio i sin bog udgivet omkring 1540.

I 1924 satte Ford Motor Company rekord ved at producere 1 million biler, hvorved den forbruger en tredjedel af den samlede støbeproduktion i USA Efterhånden som bilindustrien voksede, voksede behovet for øget støbeeffektivitet. Den stigende efterspørgsel efter støbninger i den voksende bil- og maskinbygningsindustri under og efter Første Verdenskrig og Anden Verdenskrig, stimulerede nye opfindelser inden for mekanisering og senere automatisering af sandstøbningsteknologien.

Der var ikke én flaskehals til hurtigere støbeproduktion, men derimod flere. Forbedringer blev foretaget i støbning hastighed, støbesand forberedelse, sand blanding , core fremstilling processer, og den langsomme metal smeltende sats i kupolovne . I 1912 blev sandslingeren opfundet af det amerikanske firma Beardsley & Piper. I 1912 blev den første sandblander med individuelt monterede roterende plove markedsført af Simpson Company. I 1915 startede de første eksperimenter med bentonitler i stedet for simpelt brandler som bindingsadditiv til støbesand. Dette øgede voldsomt formens grønne og tørre styrke. I 1918 gik det første fuldautomatiske støberi til fremstilling af håndgranater til den amerikanske hær i produktion. I 1930'erne blev den første højfrekvente kerneløse elektriske ovn installeret i USA I 1943 blev duktilt jern opfundet ved at tilføje magnesium til det meget udbredte gråjern . I 1940 blev termisk sandindvinding anvendt til støbning og kernesand. I 1952 blev "D-processen" udviklet til fremstilling af skalforme med fint, forcoatet sand. I 1953 blev hotbox -kernesandprocessen, hvor kernerne er termisk hærdet, opfundet. I 1954 kom et nyt kernebinder - vandglas (natriumsilicat), hærdet med CO 2 fra omgivende luft, ud

I 2010'erne begyndte additiv fremstilling at blive anvendt på sandformfremstilling i kommerciel produktion ; i stedet for at sandformen dannes via pakkesand omkring et mønster, er den 3D-printet.

Se også

- Støbning - Fremstillingsproces, hvor en væske hældes i en form for at størkne

- Veining (metallurgi) , almindelig sandstøbningsdefekt

- Støbsandprøvning

- Håndform

- Sandstamper

- Juutila Foundry - finsk klokkestøberi ( Finland ), est. 1881, specialiseret i sandstøbning

- voxeljet ( Tyskland ), 3D -udskrivning ,

Referencer

Noter

Bibliografi

- Degarmo, E. Paul; Sort, J T .; Kohser, Ronald A. (2003), Materialer og processer i fremstilling (9. udgave), Wiley, ISBN 0-471-65653-4.

- Todd, Robert H .; Allen, Dell K .; Alting, Leo (1994), Manufacturing Processes Reference Guide , Industrial Press Inc., ISBN 0-8311-3049-0.

- Rao, TV (2003), Metal Casting: Principles and Practice , New Age International, ISBN 978-81-224-0843-0.